Zrozumienie krytycznej roli obudowy mikrosilnika

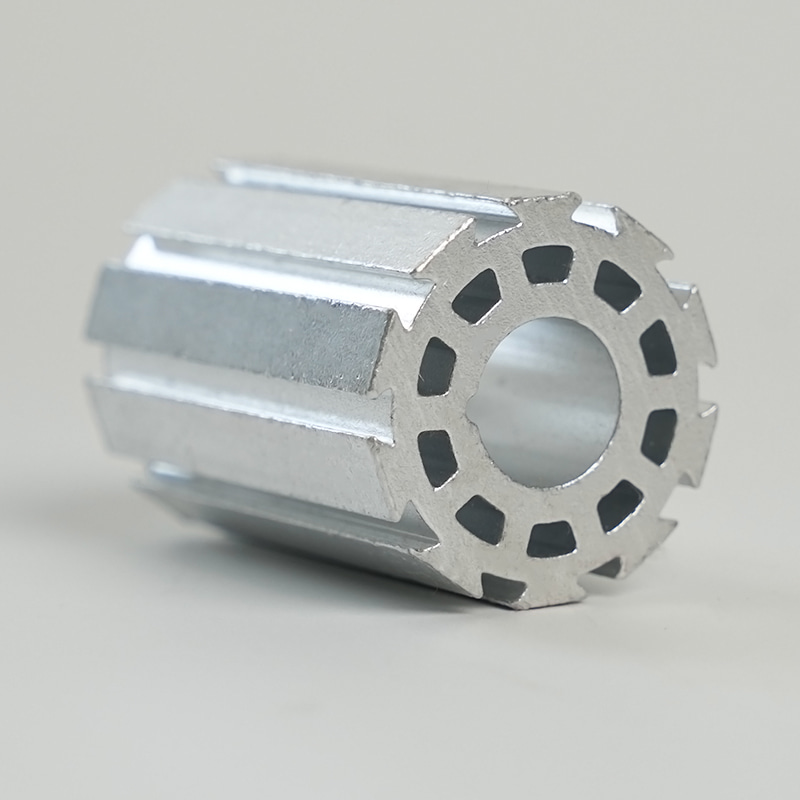

W sercu niezliczonych urządzeń elektronicznych i mechanicznych leży element często pomijany, a mający fundamentalne znaczenie: obudowa mikrosilnika . Ta obudowa zewnętrzna to znacznie więcej niż zwykła osłona; stanowi integralną część architektury silnika, odpowiedzialną za ochronę, integralność strukturalną i zarządzanie temperaturą. Na wydajność, trwałość i niezawodność mikrosilnika bezpośrednio wpływa jakość i konstrukcja jego obudowy. W miarę postępu technologii, a urządzenia stają się mniejsze i potężniejsze, wymagania stawiane tym obudowom rosną, co wymaga wyrafinowanych materiałów i precyzyjnej inżynierii, aby spełnić rygorystyczne wymagania operacyjne w różnych branżach.

Podstawowe funkcje obudowy silnika

Obudowa mikrosilnika spełnia kilka niezbywalnych funkcji, które są niezbędne do optymalnego działania. Po pierwsze, zapewnia solidną ochronę mechaniczną delikatnych elementów wewnętrznych, takich jak twornik, uzwojenia i magnesy, przed uszkodzeniami fizycznymi, kurzem, wilgocią i innymi zanieczyszczeniami. Po drugie, pełni rolę szkieletu konstrukcyjnego, utrzymując precyzyjne ustawienie części wewnętrznych, co jest niezbędne do minimalizacji wibracji i zapewnienia wydajnego przenoszenia mocy. Po trzecie, powłoka odgrywa kluczową rolę w odprowadzaniu ciepła. Podczas pracy silniki wytwarzają znaczną ilość ciepła, a płaszcz działa jak radiator, przenosząc energię cieplną z rdzenia, aby zapobiec przegrzaniu i późniejszej awarii. Co więcej, w niektórych zastosowaniach powłoka może również zapewniać ekranowanie elektromagnetyczne, redukując zakłócenia pobliskiej wrażliwej elektroniki.

Wpływ konstrukcji powłoki na ogólną wydajność

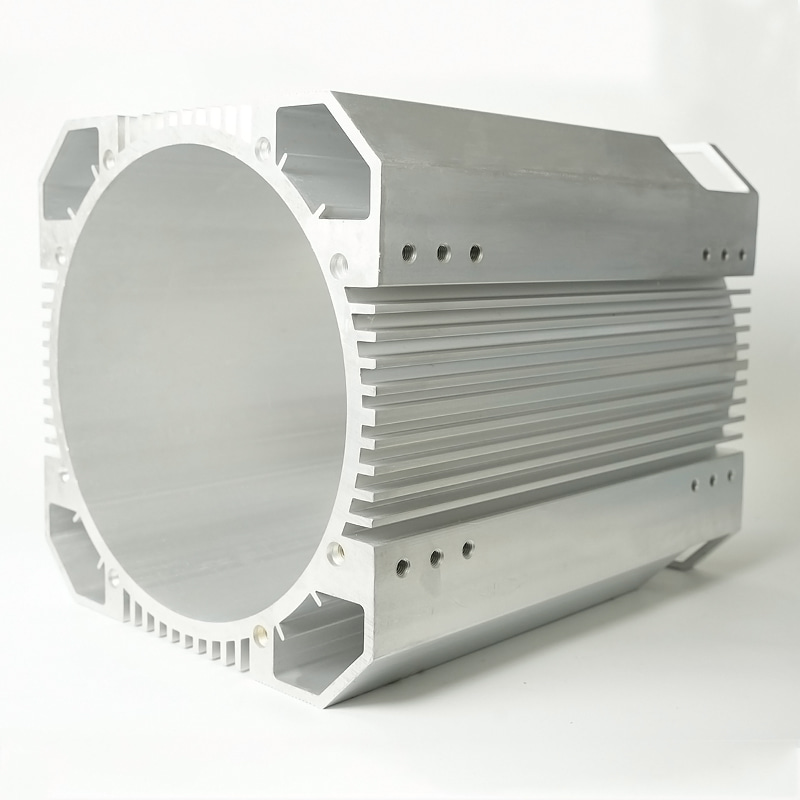

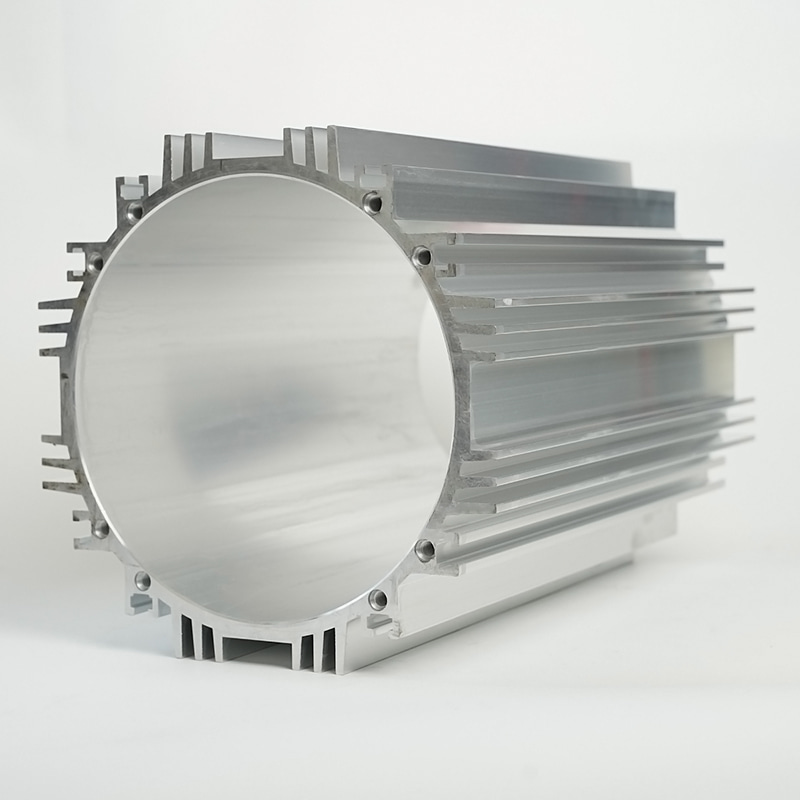

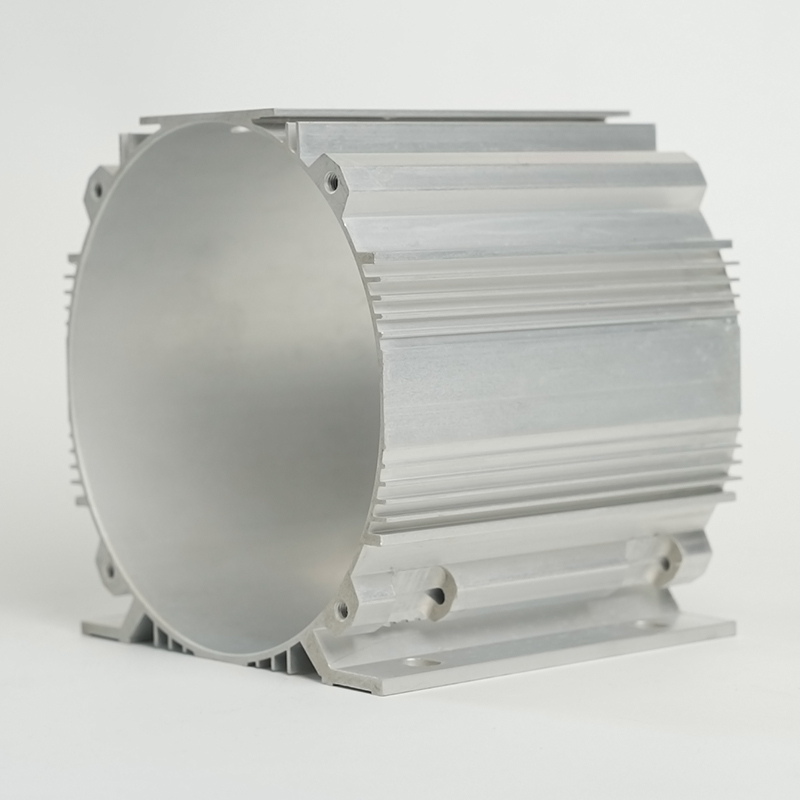

Dobrze zaprojektowana obudowa mikrosilnika jest katalizatorem zwiększonej wydajności, podczas gdy zła konstrukcja może być jego piętą achillesową. Geometria, grubość materiału i cechy powierzchni korpusu bezpośrednio wpływają na wydajność cieplną silnika, poziom hałasu i ogólną wydajność. Na przykład skorupa ze zintegrowanymi żebrami chłodzącymi zapewnia większą powierzchnię wymiany ciepła, znacznie poprawiając zarządzanie ciepłem w porównaniu z gładką, płaską konstrukcją. Ciężar płaszcza ma również wpływ na bezwładność silnika, a co za tym idzie, na jego dynamiczną reakcję. Inżynierowie muszą dokonać delikatnego wyważenia, projektując obudowę, która jest mocna i ochronna, a jednocześnie tak lekka, jak to możliwe, aby nie zakłócać pracy silnika. Obejmuje to wyrafinowane techniki projektowania, w tym optymalizację topologiczną i analizę elementów skończonych (FEA), w celu symulacji naprężeń i przepływów cieplnych przed produkcją.

Wybór odpowiedniego materiału na obudowę mikrosilnika

Wybór odpowiedniego materiału dla obudowa mikrosilnika to krytyczna decyzja, która wpływa na prawie każdy aspekt funkcjonalności silnika. Idealny materiał musi posiadać kombinację właściwości, w tym wysoki stosunek wytrzymałości do masy, doskonałą przewodność cieplną, odporność na korozję i łatwość produkcji. Nie ma jednego rozwiązania pasującego do wszystkich; wybór zależy w dużej mierze od konkretnego zastosowania silnika, środowiska pracy i wymagań eksploatacyjnych. Na przykład silnik w urządzeniu medycznym może stawiać na lekkość i właściwości niemagnetyczne, podczas gdy silnik w zastosowaniach motoryzacyjnych może wymagać ekstremalnej odporności termicznej i trwałości.

Typowe materiały i ich właściwości

Najpopularniejszymi materiałami stosowanymi w konstrukcji obudowy mikrosilników są stopy aluminium, stal nierdzewna, konstrukcyjne tworzywa sztuczne i coraz częściej zaawansowane kompozyty. Każda kategoria oferuje odrębny zestaw zalet i ograniczeń, dzięki którym jest odpowiednia do określonych przypadków użycia.

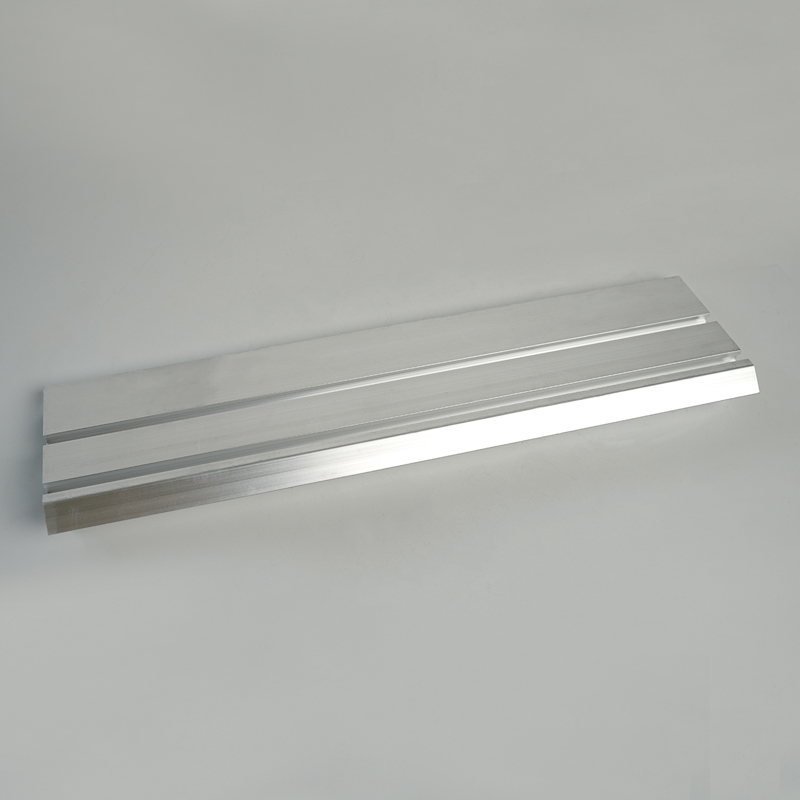

Stopy aluminium

Aluminium jest prawdopodobnie najpopularniejszym wyborem w przypadku korpusów mikrosilników ze względu na jego korzystne właściwości. Jest lekki, co pomaga zmniejszyć całkowitą masę silnika i ma doskonałą przewodność cieplną, co pozwala skutecznie odprowadzać ciepło. Aluminium jest również stosunkowo łatwe w obróbce i odlewaniu, co czyni go opłacalnym w przypadku produkcji na dużą skalę. Jednak jego podstawową wadą jest niższa wytrzymałość mechaniczna w porównaniu ze stalą, co może być czynnikiem ograniczającym w zastosowaniach wymagających dużych naprężeń.

Stal nierdzewna

Stal nierdzewną wybiera się do zastosowań, w których najważniejsza jest wytrzymałość, trwałość i odporność na korozję. Zapewnia doskonałą ochronę mechaniczną i może wytrzymać wyższe temperatury robocze i bardziej nieprzyjazne środowiska niż aluminium. Kompromisem jest znacznie większa masa i gorsza przewodność cieplna, co może skomplikować zarządzanie ciepłem i wpłynąć na wydajność silnika i czas reakcji.

Inżynieria tworzyw sztucznych i kompozytów

W przypadku zastosowań wymagających ekstremalnej redukcji masy, izolacji elektrycznej lub odporności na korozję, doskonałymi opcjami są tworzywa konstrukcyjne, takie jak PEEK lub nylon wzmocniony włóknami szklanymi lub węglowymi. Materiały te są bardzo lekkie i można je formować w złożone kształty, łącząc w sobie cechy, które trudno byłoby uzyskać w przypadku metalu. Chociaż ich przewodność cieplna jest ogólnie słaba, innowacyjna konstrukcja ze ścieżkami chłodzenia lub zastosowanie wypełniaczy przewodzących ciepło może złagodzić ten problem.

Tabela porównawcza materiałów

Poniższa tabela zawiera jasne porównanie kluczowych właściwości najpopularniejszych materiałów, z których wykonane są obudowy mikrosilników, ilustrując ich względne mocne i słabe strony.

| Materiał | Waga | Przewodność cieplna | Wytrzymałość mechaniczna | Odporność na korozję | Koszt względny |

|---|---|---|---|---|---|

| Stop aluminium | Niski | Wysoka | Średni | Dobry (anodowany) | Niski-Medium |

| Stal nierdzewna | Wysoka | Niski | Bardzo wysoki | Znakomicie | Średni-High |

| Inżynieria tworzyw sztucznych | Bardzo niski | Bardzo niski | Niski-High (varies) | Znakomicie | Średni |

| Zaawansowany kompozyt | Bardzo niski | Średni (with fillers) | Bardzo wysoki | Znakomicie | Wysoka |

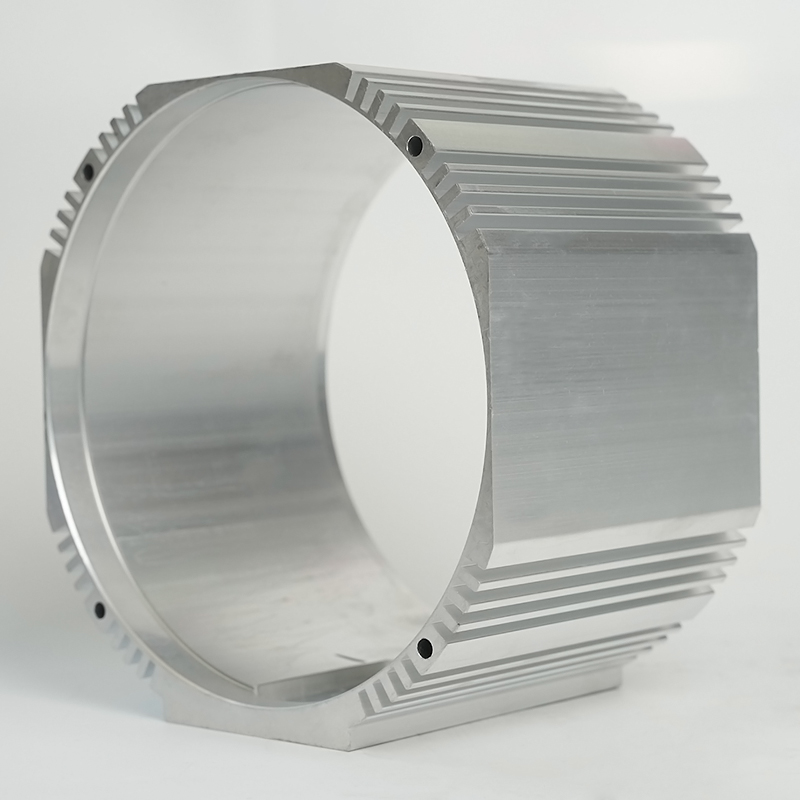

Rozważania projektowe dotyczące obudów silników o wysokiej wydajności

Wykraczając poza wybór materiału, fizyczna konstrukcja obudowy jest tym, gdzie naprawdę błyszczą umiejętności inżynieryjne. Wysoka wydajność trwała obudowa mikrosilnika to nie tylko rurka; jest to precyzyjnie zaprojektowany komponent, który pozwala jednocześnie stawić czoła wielu wyzwaniom fizycznym. Proces projektowania musi uwzględniać rozszerzalność cieplną, kompatybilność elektromagnetyczną, możliwości produkcyjne i montaż. Na przykład współczynnik rozszerzalności cieplnej (CTE) płaszcza musi być zgodny z elementami wewnętrznymi, aby uniknąć wywoływania naprężeń lub luzów w miarę nagrzewania się silnika podczas pracy. Otwory wentylacyjne, żeberka chłodzące i punkty mocowania muszą być strategicznie rozmieszczone, aby zmaksymalizować ich skuteczność bez uszczerbku dla integralności strukturalnej skorupy.

Strategie zarządzania ciepłem

Efektywne odprowadzanie ciepła jest prawdopodobnie najważniejszym wyzwaniem projektowym dla obudowy mikrosilnika. Nadmierne ciepło jest główną przyczyną awarii silnika, prowadzącą do uszkodzenia izolacji, degradacji smaru łożyskowego i rozmagnesowania magnesów trwałych. Dlatego też płaszcz musi być zaprojektowany jako aktywny system zarządzania ciepłem. Można to osiągnąć poprzez:

- Zwiększona powierzchnia: Dodanie żeberek, grzbietów lub teksturowanej powierzchni na zewnątrz skorupy radykalnie zwiększa powierzchnię dostępną do przenoszenia ciepła do otaczającego powietrza.

- Zintegrowane ścieżki chłodzenia: W przypadku zastosowań wymagających dużej mocy konstrukcje mogą zawierać wewnętrzne kanały do chłodzenia cieczą, umożliwiające bezpośrednie odprowadzanie ciepła ze ściany obudowy.

- Materiały interfejsu termicznego (TIM): Zastosowanie past lub podkładek o wysokiej przewodności pomiędzy wewnętrznym stosem silnika a obudową zapewnia efektywne przenoszenie ciepła ze źródła ciepła do radiatora.

Wybór strategii zależy od gęstości mocy silnika i środowiska jego pracy. Silnik chłodzony wentylatorem będzie w dużym stopniu opierał się na żebrach, podczas gdy uszczelniony silnik zanurzony w płynie może wykorzystywać środowisko zewnętrzne jako chłodziwo.

Integralność strukturalna i tłumienie drgań

Pancerz musi być wystarczająco sztywny, aby zapobiec odkształceniu pod obciążeniem, które mogłoby spowodować nieprawidłowe ustawienie elementów wewnętrznych i spowodować przedwczesne zużycie lub awarię. Inżynierowie zastosowali żebrowanie i strategiczne pogrubienie krytycznych sekcji, aby zwiększyć sztywność bez dodawania nadmiernej wagi. Ponadto silniki są źródłem wibracji ze względu na siły magnetyczne i obracające się elementy. Konstrukcja obudowy może uwzględniać elementy tłumiące te wibracje, takie jak zastosowanie określonych materiałów o nieodłącznych właściwościach tłumiących lub zaprojektowanie punktów montażowych w celu odizolowania silnika od reszty zespołu. Ma to kluczowe znaczenie w zastosowaniach takich jak precyzyjne oprzyrządowanie lub elektronika użytkowa, gdzie hałas i wibracje są niedopuszczalne.

Odkrywanie zalet niestandardowej obudowy mikrosilnika

Chociaż dostępne są standardowe, gotowe obudowy silników, istnieje rosnący trend w kierunku obudów projektowanych na zamówienie. A niestandardowa obudowa mikrosilnika został zaprojektowany od podstaw, aby spełniać dokładne specyfikacje konkretnego zastosowania, oferując niezrównaną optymalizację. Takie podejście pozwala projektantom pokonać ograniczenia ogólnych powłok, tworząc produkt, który jest lżejszy, mocniejszy, wydajniejszy i lepiej zintegrowany z produktem końcowym. Korzyści wykraczają poza samą wydajność; niestandardowa powłoka może często połączyć wiele części w jeden komponent, upraszczając montaż, zmniejszając potencjalne punkty awarii i obniżając całkowity koszt systemu.

Rozwiązania dostosowane do konkretnych zastosowań

Zaletą obudowy niestandardowej jest możliwość sprostania unikalnym wyzwaniom. W przypadku drona niestandardową obudowę można zaprojektować tak, aby działała zarówno jako obudowa silnika, jak i ramię konstrukcyjne samego drona, oszczędzając masę i miejsce. W narzędziu chirurgicznym skorupa może mieć ergonomiczny kształt zapewniający wygodę dłoni i być wykonana z materiału, który wytrzymuje wielokrotne cykle sterylizacji. Ten poziom dostosowania zapewnia, że silnik nie jest tylko elementem, ale płynnie zintegrowaną częścią systemu, przyczyniając się do ostatecznego sukcesu produktu na rynku.

Proces projektowania i prototypowania

Tworzenie niestandardowej obudowy to proces iteracyjny rozpoczynający się od głębokiego zrozumienia wymagań aplikacji. Inżynierowie korzystają z zaawansowanego oprogramowania CAD do tworzenia modeli 3D, które są następnie analizowane przy użyciu oprogramowania FEA i obliczeniowej dynamiki płynów (CFD) w celu symulacji wydajności w warunkach rzeczywistych. Prototypy są często produkowane przy użyciu technik szybkiego prototypowania, takich jak druk 3D, w celu fizycznej weryfikacji projektu przed zastosowaniem drogich narzędzi do masowej produkcji. Proces ten zapewnia, że produkt końcowy jest zarówno wysoce zoptymalizowany, jak i niezawodny.

Konserwacja i rozwiązywanie problemów zapewniających długowieczność

Zapewnienie długoterminowej niezawodności mikrosilnika wymaga proaktywnej konserwacji i zrozumienia, jak rozwiązywać typowe problemy, z których wiele jest związanych z obudową. A trwała obudowa mikrosilnika to efekt zarówno dobrego projektu, jak i właściwej pielęgnacji. Regularne przeglądy i konserwacja mogą zapobiec przekształceniu się drobnych problemów w katastrofalne awarie, oszczędzając czas i zasoby w dłuższej perspektywie. Powłoka, będąca pierwszą linią obrony, często dostarcza pierwszych wskazówek na temat wewnętrznego stanu silnika.

Typowe oznaki problemów związanych z powłoką

Kilka symptomów może wskazywać na problem z obudową silnika lub z nim związany:

- Przegrzanie: Jeśli skorupa jest zbyt gorąca, aby można ją było dotknąć, oznacza to niewystarczające odprowadzanie ciepła. Może to wynikać z zatkanej wentylacji, awarii systemów chłodzenia lub konstrukcji, która jest niewystarczająca w stosunku do obciążenia termicznego.

- Uszkodzenia fizyczne: Wgniecenia, pęknięcia lub deformacje obudowy mogą pogorszyć jej właściwości ochronne, umożliwić przedostanie się zanieczyszczeń i nieprawidłowe ustawienie elementów wewnętrznych.

- Korozja: Rdza lub degradacja chemiczna na obudowie sygnalizują, że materiał nie jest odpowiedni dla środowiska, co grozi uszkodzeniem konstrukcji i zanieczyszczeniem wnętrza silnika.

- Niezwykły hałas: Zmiany w dźwięku, takie jak ponowne grzechotanie lub brzęczenie, mogą wskazywać, że elementy wewnętrzne poluzowały się w wyniku odkształcenia obudowy lub że przez szczelinę dostał się obcy przedmiot.

Niezwłoczne zajęcie się tymi objawami ma kluczowe znaczenie dla utrzymania wydajności silnika i zapobiegania całkowitej awarii.

Najlepsze praktyki dotyczące konserwacji

Prosta procedura konserwacyjna może znacznie wydłużyć żywotność mikrosilnika. Obejmuje to:

- Regularne czyszczenie powierzchni zewnętrznej i żeberek chłodzących, aby zapobiec przedostawaniu się kurzu i zanieczyszczeń do izolacji obudowy i pogarszaniu wymiany ciepła.

- Okresowo sprawdzaj i dokręcaj wszelkie luźne śruby mocujące lub osprzęt.

- Sprawdzenie powłoki pod kątem wczesnych oznak korozji lub uszkodzeń fizycznych.

- Zapewnienie, że wszelkie pieczęcie środowiskowe pozostaną nienaruszone.

W przypadku zastosowań krytycznych wysoce zalecaną praktyką jest wdrożenie dziennika zaplanowanych przeglądów i konserwacji.

Innowacyjne zastosowania zaawansowanych obudów silników

Ewolucja technologii obudowy mikrosilników otwiera nowe możliwości w różnych gałęziach przemysłu. Rozwój nowych materiałów i technik wytwarzania, takich jak formowanie wtryskowe metali (MIM) i produkcja przyrostowa (druk 3D), pozwala na tworzenie zaawansowane obudowy mikrosilników o złożonej geometrii i zintegrowanych funkcjonalnościach, które wcześniej były niemożliwe. Innowacje te przesuwają granice możliwości mikrosilników, umożliwiając im pracę w bardziej ekstremalnych środowiskach i większą niezawodność w krytycznych zastosowaniach.

Studia przypadków w najnowocześniejszych branżach

W sektorach lotniczym i robotyki zapotrzebowanie na lekkie i wytrzymałe komponenty jest nienasycone. W tym przypadku zaawansowane kompozyty i metalowe obudowy zoptymalizowane pod kątem topologii są wykorzystywane do tworzenia silników, które są niezwykle mocne jak na swój rozmiar i wagę. W medycynie biokompatybilne i nadające się do sterylizacji obudowy silników wykonane ze specjalistycznych tworzyw sztucznych lub metali powlekanych umożliwiają nową generację przenośnego sprzętu diagnostycznego i robotów chirurgicznych. Innym ekscytującym zastosowaniem jest elektronika użytkowa, gdzie miniaturowe, ciche i wydajne silniki w eleganckich, specjalnie zaprojektowanych obudowach są niezbędne w produktach takich jak smartfony, aparaty fotograficzne i urządzenia do noszenia.

Przyszłość technologii obudów silników

Przyszłość wskazuje na jeszcze większą integrację i inteligencję. Zaczynamy widzieć rozwój lekki obudowa mikrosilnika konstrukcje, które zawierają czujniki bezpośrednio w obudowie w celu monitorowania temperatury, wibracji i integralności w czasie rzeczywistym, umożliwiając konserwację predykcyjną. Prowadzone są także badania nad inteligentnymi materiałami, które mogą zmieniać swoje właściwości w odpowiedzi na bodźce zewnętrzne. Co więcej, produkcja przyrostowa będzie w dalszym ciągu rewolucjonizować tę dziedzinę, umożliwiając masowe dostosowywanie skorup za pomocą wewnętrznych struktur siatkowych w celu zmniejszenia masy i zintegrowanych kanałów chłodzących, które podążają optymalnymi ścieżkami dynamiki płynów, maksymalizując wydajność chłodzenia w najbardziej kompaktowych rozmiarach, jakie można sobie wyobrazić.