Odblokowanie optymalnej wydajności: przewodnik po zaawansowanych obudowach radiatorów

W dziedzinie wysokowydajnej elektroniki zarządzanie energią cieplną to nie tylko kwestia przemyślenia; jest to podstawowy wymóg niezawodności, wydajności i trwałości. Sercem skutecznego systemu zarządzania ciepłem jest obudowa radiatora. Ten krytyczny element robi znacznie więcej niż tylko osłonę radiatora; działa jako główny interfejs między elementem wytwarzającym ciepło a rozwiązaniem chłodzącym, decydując o ogólnej skuteczności rozpraszania ciepła. Wysokiej jakości obudowa radiatora została zaprojektowana tak, aby zmaksymalizować transfer ciepła, zapewnić integralność strukturalną i ułatwić optymalny przepływ powietrza. W tym artykule zagłębiamy się w świat zaawansowanych obudów radiatorów, badając ich konstrukcję, materiały i kluczową rolę, jaką odgrywają w przesuwaniu granic wydajności elektronicznej. Omówimy kluczowe kwestie i innowacyjne projekty, które odpowiadają na typowe wyzwania termiczne, umożliwiając podejmowanie świadomych decyzji w przypadku najbardziej wymagających zastosowań.

Pięć kluczowych słów kluczowych z długim ogonem dla Twojego wyszukiwania

Aby skutecznie znajdować specjalistyczne informacje i komponenty, kluczowe znaczenie ma precyzyjne wyszukiwane hasła. Poniższe słowa kluczowe z długim ogonem zostały zaprojektowane tak, aby zapewnić dużą liczbę wyszukiwań przy jednoczesnym utrzymaniu niższej konkurencji, pomagając Ci w wyborze najodpowiedniejszych rozwiązań dla Twoich potrzeb w zakresie zarządzania ciepłem.

- Aluminiowa obudowa radiatora do lamp LED

- niestandardowy projekt obudowy radiatora dla elektroniki

- wytłaczana obudowa radiatora o wysokiej przewodności cieplnej

- obudowa radiatora do zastosowań o dużej mocy

- lekka obudowa radiatora do urządzeń przenośnych

Krytyczna rola doboru materiału w obudowach radiatorów

Wybór materiału na obudowę radiatora jest prawdopodobnie najważniejszym czynnikiem decydującym o jego wydajności. Właściwości materiału bezpośrednio wpływają na to, jak szybko i skutecznie ciepło może być odprowadzane ze źródła i rozpraszane do otaczającego środowiska. Chociaż dostępnych jest kilka materiałów, na rynku dominują aluminium i jego stopy ze względu na wyjątkową równowagę właściwości.

Dlaczego aluminium jest dominującym wyborem

Aluminium jest standardem branżowym w zdecydowanej większości zastosowań w obudowach radiatorów i nie bez powodu. Oferuje atrakcyjne połączenie wysokiej przewodności cieplnej, doskonałego stosunku masy do wytrzymałości i doskonałej odporności na korozję. Co więcej, aluminium jest bardzo plastyczne, co pozwala na formowanie go w złożone kształty w procesach takich jak wytłaczanie i odlewanie ciśnieniowe, które idealnie nadają się do tworzenia skomplikowanych struktur żeberek, które maksymalizują powierzchnię do rozpraszania ciepła. Jego naturalna zdolność do tworzenia ochronnej warstwy tlenku zwiększa również jego trwałość bez konieczności stosowania dodatkowych powłok w wielu środowiskach. W porównaniu z miedzią, która ma wyższą przewodność cieplną, aluminium ma znacznie mniejszą gęstość, co czyni go preferowanym materiałem do zastosowań, w których problemem jest waga, np. lekki obudowa radiatora dla urządzeń przenośnych .

Porównanie typowych materiałów obudów radiatorów

Aby zrozumieć kompromisy, konieczne jest porównanie kluczowych właściwości najczęściej stosowanych materiałów. Poniższa tabela zawiera jasne porównanie aluminium, miedzi i stali, podkreślając, dlaczego aluminium często okazuje się optymalnym wyborem w szerokim zakresie zastosowań, szczególnie tych wymagających wytłaczana obudowa radiatora o wysokiej przewodności cieplnej .

| Materiał | Przewodność cieplna (W/m·K) | Gęstość (g/cm3) | Podstawowe zalety | Idealne przypadki użycia |

|---|---|---|---|---|

| Stopy aluminium | 120 - 240 | 2.7 | Doskonała równowaga wydajności cieplnej, niskiej wagi i opłacalności; wysoce produkowalne. | Elektronika użytkowa, oświetlenie LED, systemy samochodowe, informatyka ogólna. |

| Miedź | 380 - 400 | 8.96 | Doskonała przewodność cieplna; doskonała odporność na korozję. | Ekstremalnie wydajne obliczenia, specjalistyczny sprzęt przemysłowy, w którym waga jest sprawą drugorzędną. |

| Stal | 15 - 50 | 7.85 | Wysoka wytrzymałość mechaniczna i trwałość; niski koszt. | Zastosowania, w których najważniejsza jest wytrzymałość konstrukcji, a wymagania termiczne są minimalne. |

Jak pokazuje tabela, chociaż miedź jest lepsza pod względem termicznym, jej duża gęstość i koszt często sprawiają, że jest ona niepraktyczna. Aluminium zapewnia najlepszą wszechstronną wydajność i dlatego jest tak powszechnie określane jako Aluminiowa obudowa radiatora do lamp LED , gdzie wydajne chłodzenie ma bezpośredni wpływ na żywotność i strumień świetlny.

Zaawansowane techniki produkcyjne dla doskonałych obudów

Metoda wykonania obudowy radiatora jest tak samo ważna jak sam materiał. Proces produkcyjny określa złożoność geometryczną, precyzję wymiarową, a ostatecznie wydajność termiczną i mechaniczną produktu końcowego. Różne techniki oferują różny stopień swobody w projektowaniu, wpływając na wykonalność niestandardowy projekt obudowy radiatora dla elektroniki .

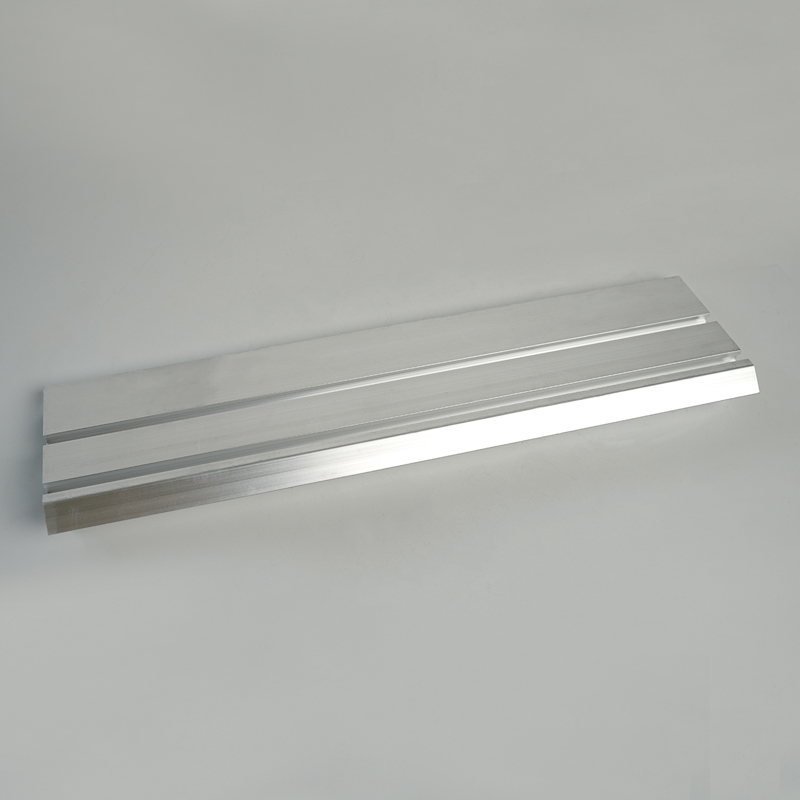

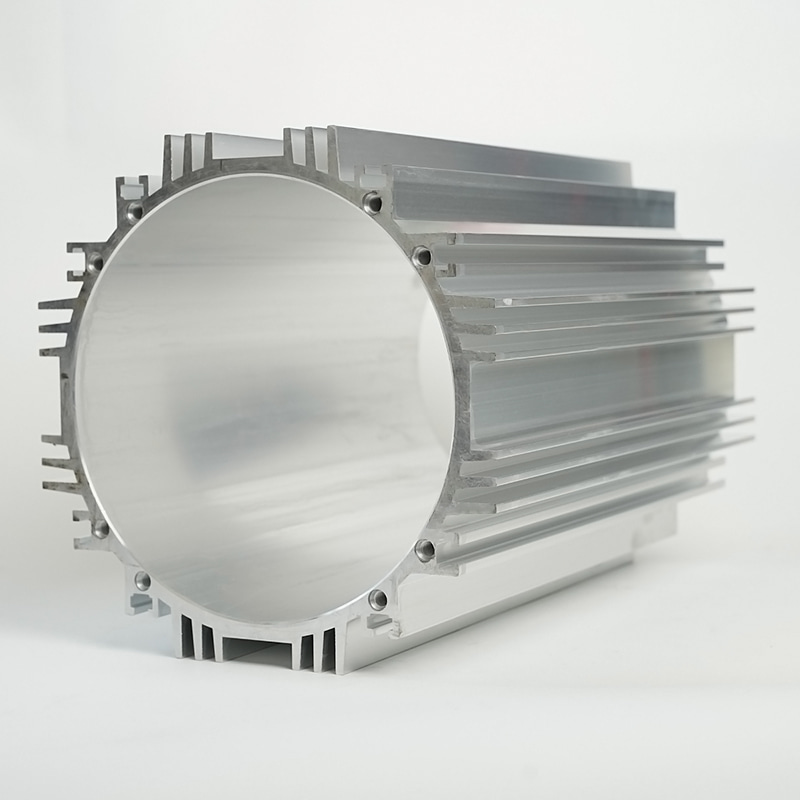

Wytłaczanie: podstawowy proces zapewniający wydajność

Wytłaczanie to wysoce wydajny i opłacalny proces produkcyjny umożliwiający produkcję obudów radiatorów o spójnych profilach przekroju poprzecznego. W tym procesie podgrzany kęs aluminium jest przetłaczany przez ukształtowaną matrycę w celu utworzenia długich, ciągłych profili, które następnie są przycinane na odpowiednią długość. Podstawową zaletą wytłaczania jest jego zdolność do tworzenia złożonych struktur żeberek, które radykalnie zwiększają powierzchnię rozpraszania ciepła. Dzięki temu idealnie nadaje się do produkcji np wytłaczana obudowa radiatora o wysokiej przewodności cieplnej w dużych ilościach. Proces ten pozwala na doskonałą kontrolę nad współczynnikiem kształtu płetwy, umożliwiając projektantom optymalizację równowagi pomiędzy powierzchnią a oporem przepływu powietrza. Jednakże wytłaczanie ogranicza się do liniowych, jednolitych profili i nie można łatwo utworzyć w pełni zamkniętych lub trójwymiarowych kształtów.

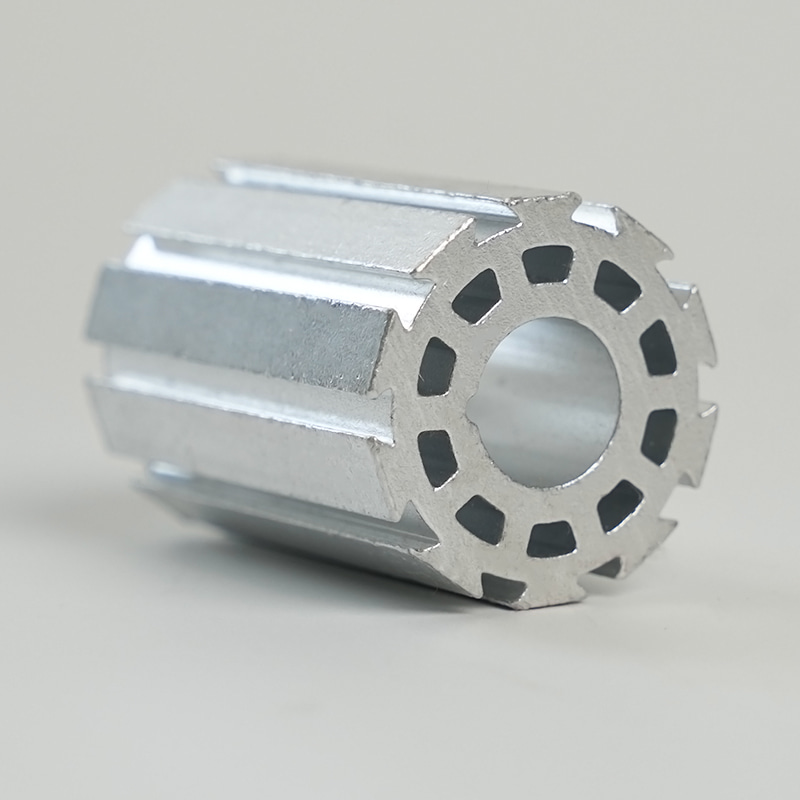

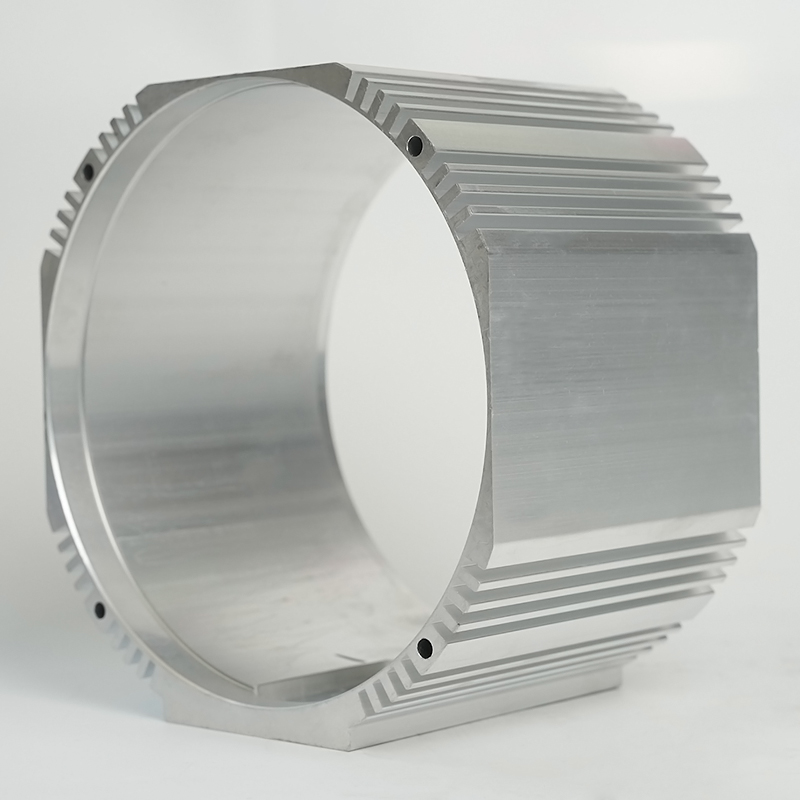

Odlewanie ciśnieniowe i obróbka CNC

W przypadku zastosowań wymagających bardziej złożonych, trójwymiarowych geometrii preferowanymi metodami są odlewanie ciśnieniowe i obróbka CNC.

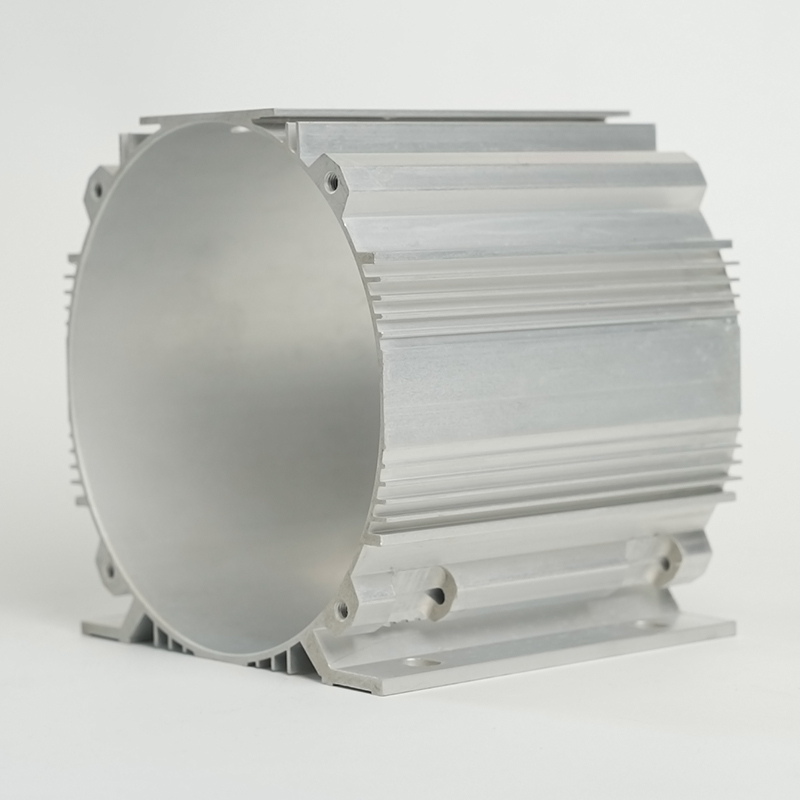

- Odlewanie ciśnieniowe: Proces ten polega na wtłaczaniu stopionego metalu pod wysokim ciśnieniem do stalowej formy. Doskonale nadaje się do produkcji solidnych obudów o kształcie siatkowym lub prawie siatkowym ze skomplikowanymi cechami, takimi jak występy montażowe, wgłębienia i zintegrowane punkty mocowania. Szczególnie nadaje się do produkcji na dużą skalę i jest często używany do tworzenia solidnych obudowa radiatora do zastosowań o dużej mocy gdzie obudowa musi służyć również jako element konstrukcyjny.

- Obróbka CNC: Obróbka komputerowa sterowana numerycznie (CNC) to proces subtraktywny, który zapewnia najwyższy poziom precyzji i elastyczności projektowania. Idealnie nadaje się do prototypowania, produkcji na małą skalę lub do dodawania precyzyjnych elementów do obudowy wytłaczanej lub odlewanej ciśnieniowo. Obróbka CNC pozwala uzyskać bardzo wąskie tolerancje i doskonałe wykończenie powierzchni, co może poprawić kontakt termiczny pomiędzy interfejsami. Chociaż oferuje niezrównaną swobodę dla niestandardowy projekt obudowy radiatora dla elektroniki jest to na ogół bardziej czasochłonne i droższe niż wytłaczanie lub odlewanie ciśnieniowe w przypadku dużych ilości.

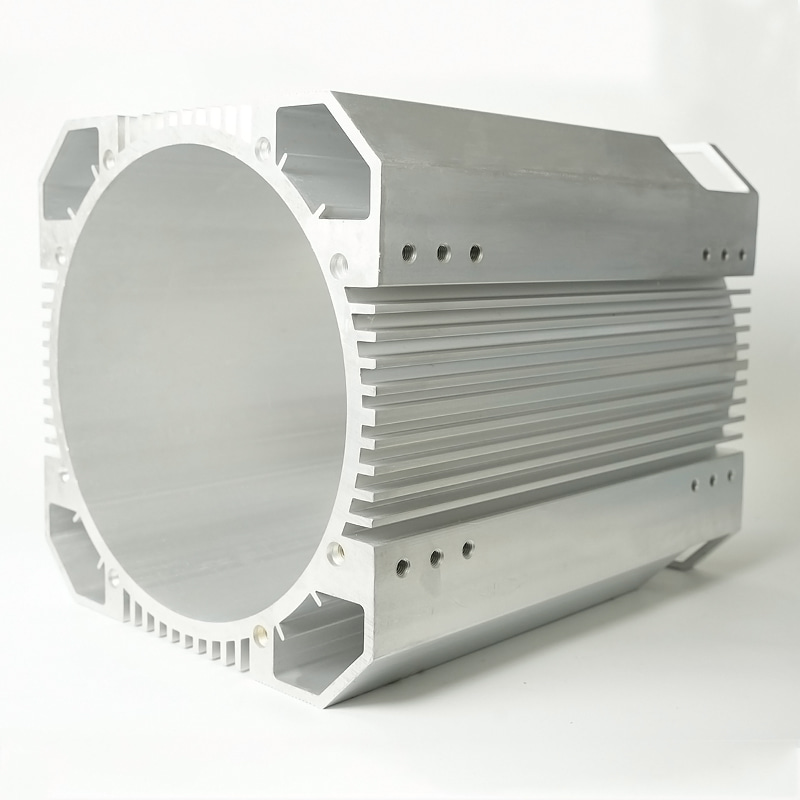

Zasady projektowania maksymalizujące rozpraszanie ciepła

Stworzenie skutecznej obudowy radiatora wykracza poza zwykły wybór materiału i procesu produkcyjnego. Wymaga to holistycznego podejścia do projektowania, które uwzględnia każdy aspekt wytwarzania, przekazywania i ostatecznie odprowadzania ciepła do środowiska. Dobrze zaprojektowana obudowa działa jak silnik cieplny, a jej wydajnością rządzi kilka kluczowych zasad.

Optymalizacja geometrii żeber i powierzchni

Główną bronią chroniącą przed ciepłem są żeberka obudowy radiatora. Ich konstrukcja stanowi staranne balansowanie pomiędzy maksymalizacją powierzchni i minimalizacją oporów przepływu powietrza. Kluczowe parametry obejmują wysokość, grubość i odstępy płetwy. Wyższe żebra zwiększają powierzchnię, ale mogą stać się strukturalnie słabe i mogą utrudniać przepływ powietrza, jeśli nie są odpowiednio rozmieszczone. Blisko rozmieszczone żebra zapewniają większą powierzchnię, ale mogą łatwo zostać zatkane kurzem lub wytworzyć nadmierne ciśnienie wsteczne dla wentylatora chłodzącego. Projektanci często wykorzystują symulacje obliczeniowej dynamiki płynów (CFD) do modelowania przepływu powietrza i wymiany ciepła, optymalizując konstrukcję żebra pod kątem konkretnego zastosowania, niezależnie od tego, czy jest to kompaktowy lekki obudowa radiatora dla urządzeń przenośnych lub duży obudowa radiatora do zastosowań o dużej mocy .

Znaczenie zarządzania interfejsem termicznym

Krytycznym, choć często pomijanym aspektem projektowania termicznego, jest zarządzanie interfejsem pomiędzy źródłem ciepła (np. procesorem lub modułem LED) a podstawą obudowy radiatora. Nawet mikroskopijnie niedoskonały kontakt może stworzyć znaczącą barierę termiczną, drastycznie zmniejszając ogólną wydajność chłodzenia. Aby temu zaradzić, stosuje się kilka strategii:

- Materiały interfejsu termicznego (TIM): Materiały te, takie jak smary termiczne, podkładki i materiały zmiennofazowe, służą do wypełniania szczelin powietrznych pomiędzy dwiema powierzchniami, zapewniając efektywne przenoszenie ciepła.

- Płaskość powierzchni: Najważniejsze jest zapewnienie idealnie płaskiej podstawy obudowy. Obróbka podstawy w celu uzyskania dokładnego wykończenia powierzchni minimalizuje wielkość kieszeni powietrznych.

- Ciśnienie montażowe: Stosowanie stałego i odpowiedniego nacisku na interfejs zapewnia dobry kontakt. Konstrukcja mechanizmu montażowego stanowi zatem integralną część konstrukcji obudowy.

Wybór odpowiedniej obudowy radiatora do danego zastosowania

Ostatnim krokiem po zapoznaniu się z materiałami, produkcją i projektem jest wybranie odpowiedniej obudowy radiatora do konkretnego przypadku zastosowania. Wymagania mogą się znacznie różnić w zależności od branży i wymagań operacyjnych urządzenia.

Rozwiązania dla elektroniki dużej mocy i dużej gęstości

Zastosowania takie jak farmy serwerów, konwertery mocy i wysokowydajne karty graficzne generują ogromne ilości ciepła w ograniczonej przestrzeni. Dla niezawodnego obudowa radiatora do zastosowań o dużej mocy w projekcie należy priorytetowo potraktować maksymalną wydajność cieplną i stabilność strukturalną. Często wiąże się to z:

- Wykorzystanie wysokowydajnych stopów aluminium lub nawet rdzeni miedzianych.

- Stosowanie zaawansowanych metod produkcji, takich jak wycinanie lub kucie, w celu utworzenia bardzo gęstych, cienkich żeber.

- Zintegrowanie rurek grzewczych lub komór parowych w obudowie w celu bardziej równomiernego rozprowadzania ciepła po żebrach.

- Zaprojektowane do konwekcji wymuszonej z wentylatorami o wysokim ciśnieniu statycznym.

W tych scenariuszach obudowa jest kluczowym elementem zapobiegającym dławieniu termicznemu i zapewniającym stabilność systemu przy obciążeniach szczytowych.

Równowaga wydajności i przenośności

Wyzwania projektowe zmieniają się w przypadku elektroniki użytkowej, takiej jak laptopy, tablety i smartfony. W tym przypadku konieczne jest opracowanie lekki heat sink housing for portable devices który zapewnia odpowiednie chłodzenie bez zwiększania znacznej objętości lub wagi. Wymaga to innowacyjnych podejść:

- Stosowanie cienkich, lekkich stopów aluminium i optymalizacja rozmieszczenia materiałów poprzez optymalizację topologii.

- Zaprojektowanie obudowy tak, aby pełniła również funkcję podwozia konstrukcyjnego, służąc dwojakiemu celowi.

- Wdrażanie arkuszy grafitu lub innych zaawansowanych materiałów termoprzewodzących.

- Wykorzystanie materiałów zmiennofazowych, które pochłaniają ciepło podczas topienia, zapewniając tymczasowy bufor termiczny podczas krótkich okresów aktywności.

Sukces nowoczesnych urządzeń przenośnych w dużej mierze zależy od tych wyrafinowanych strategii zarządzania temperaturą wbudowanych w konstrukcję obudowy.

Przyszłe trendy w technologii obudów radiatorów

Dziedzina zarządzania ciepłem stale się rozwija, napędzana nieustającym zapotrzebowaniem na mocniejszą i kompaktową elektronikę. Przyszłe trendy w obudowa radiatora technologia wskazuje na większą integrację, inteligentniejsze materiały i aktywne systemy chłodzenia. Jesteśmy świadkami pojawiania się wbudowanych dwufazowych systemów chłodzenia, w których mikrokanały w samej obudowie zapewniają cyrkulację chłodziwa. Zastosowanie materiałów kompozytowych, takich jak kompozyty z osnową aluminium wzmocnioną włóknami węglowymi lub grafenem, zapewnia jeszcze wyższą przewodność cieplną przy zachowaniu niskiej masy. Co więcej, integracja czujników i adaptacyjnych elementów sterujących doprowadzi do powstania „inteligentnych” obudów radiatorów, które będą w stanie dynamicznie dostosowywać wydajność chłodzenia w oparciu o obciążenia termiczne w czasie rzeczywistym, zapewniając optymalną wydajność i akustykę. W ten sposób skromna obudowa radiatora przekształca się z pasywnego elementu metalowego w wyrafinowany, wielofunkcyjny silnik termiczny, który będzie miał kluczowe znaczenie dla napędzania innowacji technologicznych nowej generacji.