Rewolucja w pojazdach elektrycznych (EV) zmienia krajobraz motoryzacyjny, stawiając bezprecedensowe wymagania każdemu komponentowi, zwłaszcza silnikowi elektrycznemu. W sercu tego potężnego systemu leży krytyczny, choć często pomijany element: obudowa silnika. Ten element oferuje znacznie więcej niż tylko silnik; zapewnia jego wydajność, trwałość i bezpieczeństwo. Wśród różnych opcji materiałowych, aluminiowa obudowa silnika stała się niekwestionowanym standardem branżowym. W tym artykule szczegółowo opisano zasady inżynieryjne, zalety materiałów i czynniki ekonomiczne, które umacniają pozycję aluminium jako najlepszego wyboru w zakresie ochrony potężnych serca nowoczesnych pojazdów elektrycznych.

Odblokowanie doskonałego zarządzania temperaturą w silnikach EV

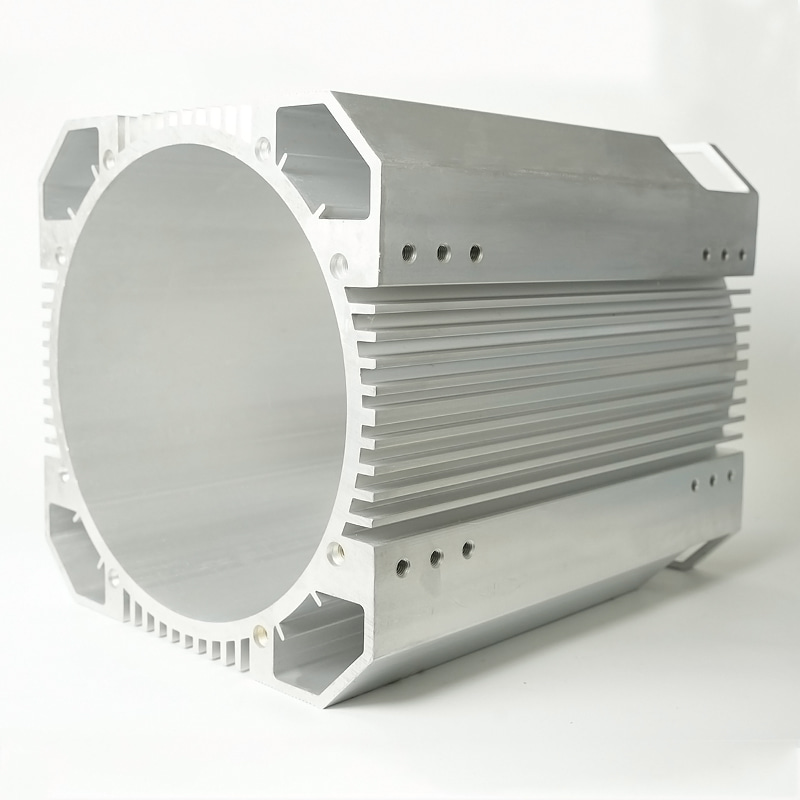

Być może najważniejszym wyzwaniem w projektowaniu silników elektrycznych jest zarządzanie ogromnym ciepłem wytwarzanym podczas pracy. Nadmierne ciepło niszczy magnesy, uszkadza uzwojenia i izolacje oraz drastycznie zmniejsza wydajność i żywotność silnika. W tym przypadku niezastąpione stają się nieodłączne właściwości aluminium. Wyjątkowa przewodność cieplna aluminium, o około 50% wyższa niż żeliwa, pozwala mu działać jako masywny radiator. Skutecznie odprowadza ciepło ze stojana i wirnika, rozpraszając je do otoczenia lub w kierunku zintegrowanych płaszczy chłodzących. Ten pasywny efekt chłodzenia ma kluczowe znaczenie dla utrzymania optymalnych temperatur roboczych, szczególnie podczas scenariuszy dużego obciążenia, takich jak szybkie przyspieszanie lub wspinaczka. Efektywne zarządzanie temperaturą bezpośrednio przekłada się na stałą moc wyjściową, zwiększone bezpieczeństwo i większą długoterminową niezawodność, co czyni tę cechę niepodlegającą negocjacjom dla producentów pojazdów elektrycznych.

- Rozpraszanie ciepła: Wysoka przewodność cieplna aluminium szybko odprowadza ciepło od najważniejszych elementów wewnętrznych, zapobiegając powstawaniu gorących punktów.

- Zintegrowane kanały chłodzące: Obudowy z odlewanego ciśnieniowo aluminium można zaprojektować ze złożonymi kanałami wewnętrznymi do chłodzenia cieczą, radykalnie poprawiając efektywność wymiany ciepła.

- Stosunek masy do chłodzenia: Aluminium zapewnia najlepszą wydajność chłodzenia na jednostkę masy, co jest kluczowym wskaźnikiem w projektach pojazdów elektrycznych, w których liczy się każdy kilogram.

Porównanie właściwości termicznych materiałów obudów

Aby zrozumieć, dlaczego aluminium jest lepsze pod względem zarządzania ciepłem, konieczne jest porównanie jego kluczowych właściwości z innymi potencjalnymi materiałami. Poniższa tabela ilustruje wyraźne różnice, które sprawiają, że aluminium jest optymalnym wyborem. Chociaż materiały takie jak stal oferują wysoką wytrzymałość, ich słaba przewodność cieplna sprawia, że nie nadają się do zarządzania obciążeniami cieplnymi w silniku EV. Magnez, choć lekki, stwarza wyzwania związane z korozją i kosztami, których nie ma w przypadku aluminium.

| Tworzywo | Przewodność cieplna (W/m·K) | Gęstość (g/cm3) | Przydatność do zarządzania ciepłem pojazdów elektrycznych |

| Stop aluminium | 150 - 220 | 2.7 | Doskonały (idealna równowaga przewodności i masy) |

| Lane żelazo | 50 - 60 | 7.1 | Słaba (zbyt ciężka, niska przewodność) |

| Stal węglowa | 45 - 65 | 7.8 | Słaba (zbyt ciężka, niska przewodność) |

| Stop magnezu | 90 - 130 | 1.7 | Dobra (niższa przewodność niż Al, problemy z korozją) |

Kluczowa zaleta zmniejszenia masy pojazdów elektrycznych

W świecie pojazdów elektrycznych waga jest odwiecznym wrogiem wydajności. Każdy kilogram dodany do masy pojazdu wymaga więcej energii do przyspieszania i zwalniania, co bezpośrednio zmniejsza zasięg na jednym ładowaniu. The lekka aluminiowa obudowa silnika zapewnia tutaj znaczną przewagę. Aluminium ma w przybliżeniu jedną trzecią gęstości stali, co pozwala na znaczne zmniejszenie masy nieresorowanej układu napędowego. Ta oszczędność masy nie dotyczy tylko samej obudowy; tworzy pozytywne koło. Lżejsza obudowa silnika może skutkować lżejszym podwoziem i układem zawieszenia, co dodatkowo zwiększa korzyści w zakresie zasięgu. Dla konsumentów przekłada się to bezpośrednio na mniejszą liczbę wizyt na stacjach ładowania i niższe koszty eksploatacji. Dla producentów oznacza to możliwość spełnienia rygorystycznych przepisów dotyczących wydajności lub potencjalne zastosowanie mniejszego, tańszego zestawu akumulatorów w celu osiągnięcia docelowego zasięgu, co jest głównym czynnikiem oszczędzającym koszty.

- Rozszerzony zakres: Zmniejszenie masy to jeden z najskuteczniejszych sposobów poprawy efektywności energetycznej pojazdu elektrycznego i maksymalizacji jego zasięgu na jednym ładowaniu.

- Zwiększona wydajność: Lżejsze komponenty poprawiają dynamikę pojazdu, prowadzenie i przyspieszenie dzięki lepszemu stosunkowi mocy do masy.

- Ogólny projekt pojazdu: Zmniejszoną masę silnika można przenieść na inne funkcje, takie jak ulepszone systemy bezpieczeństwa lub więcej udogodnień we wnętrzu, bez uszczerbku dla całkowitej masy pojazdu.

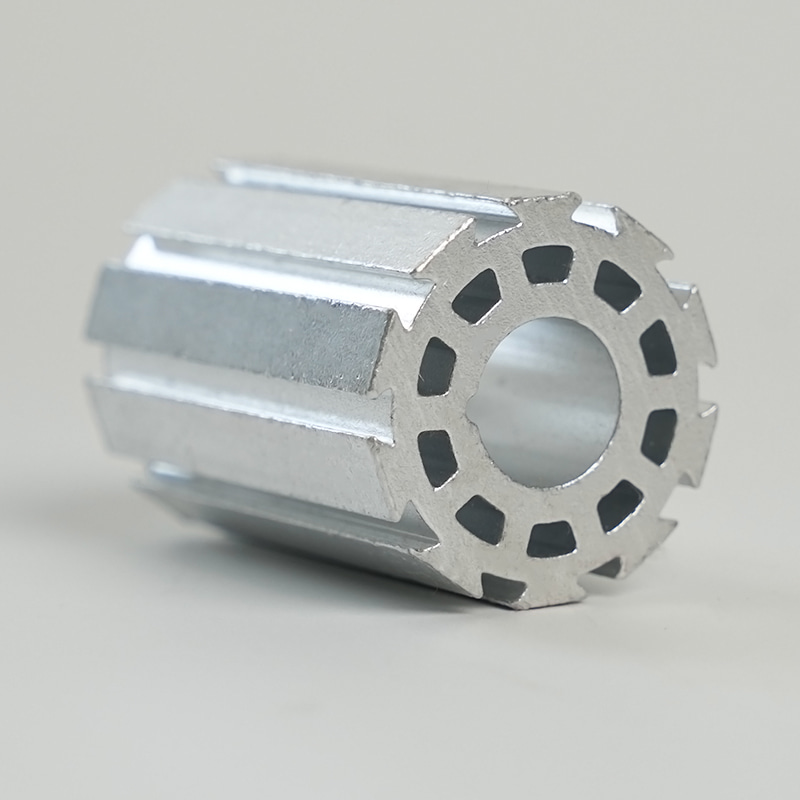

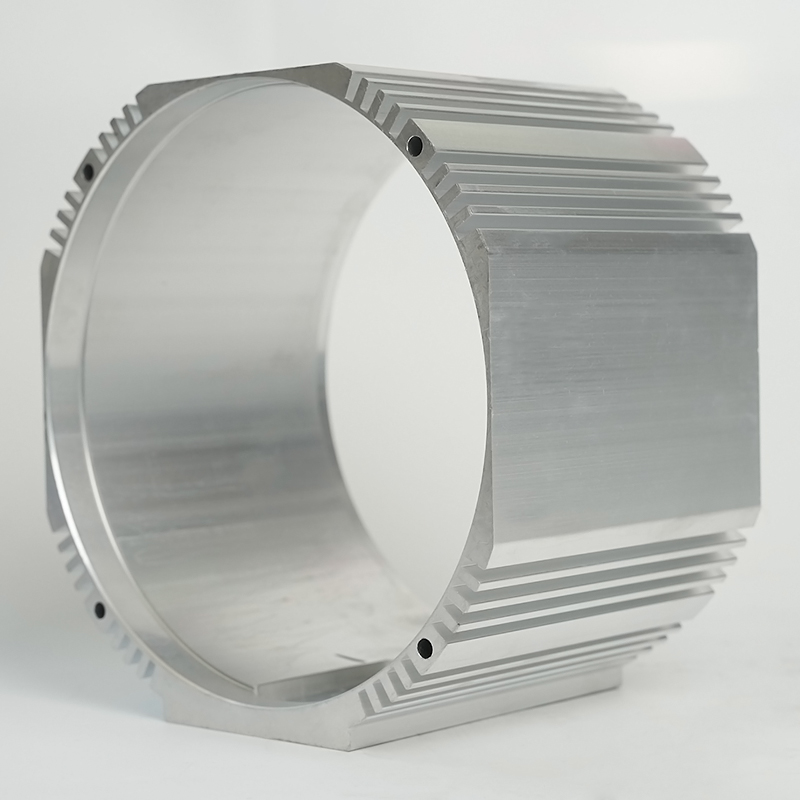

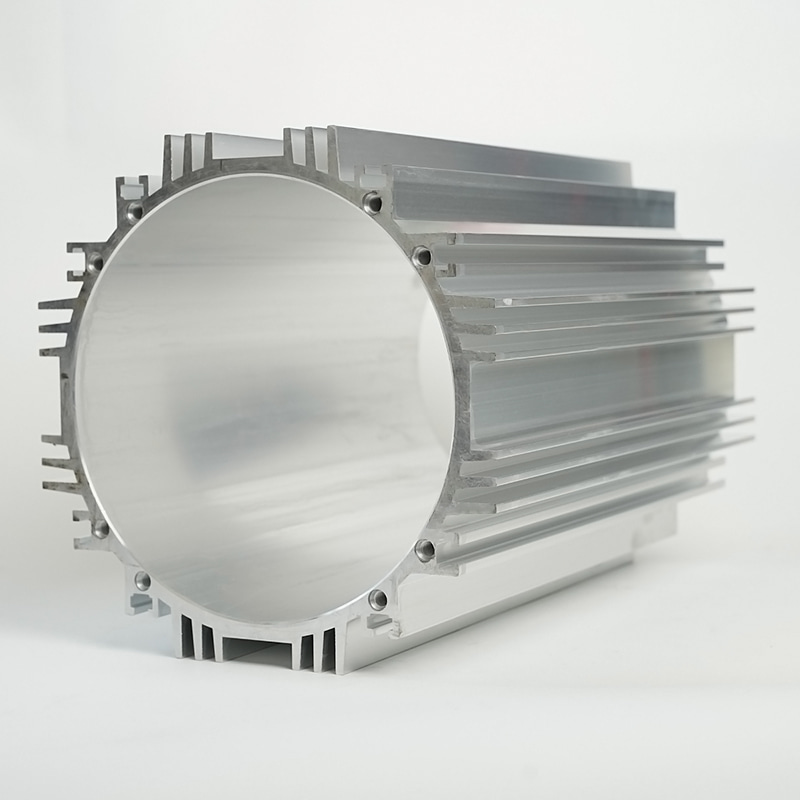

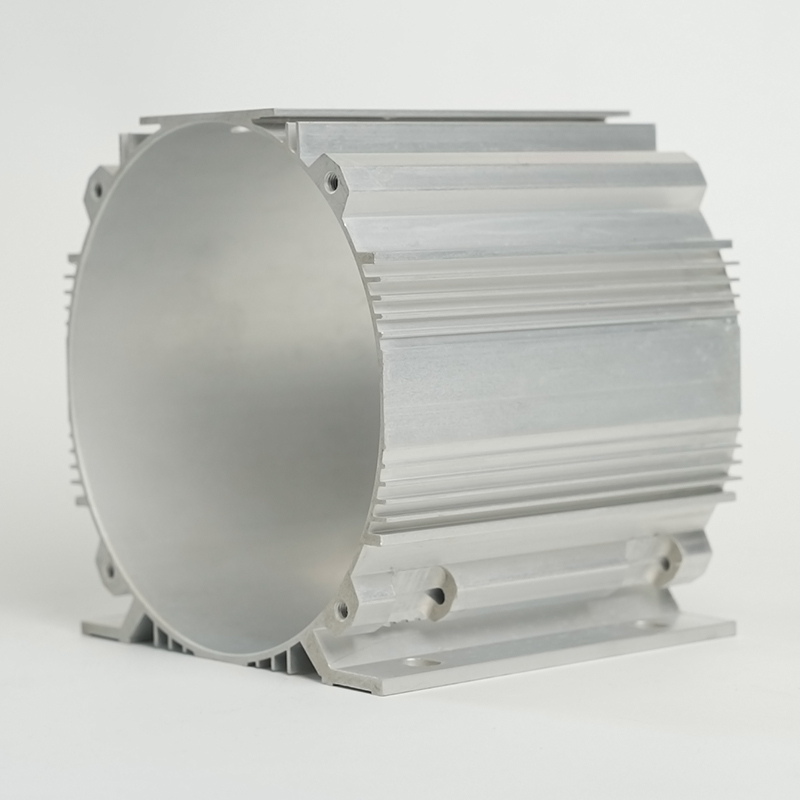

Badanie procesów produkcji obudów aluminiowych

Dominację aluminium ułatwiają również zaawansowane i opłacalne procesy produkcyjne, które doskonale nadają się do masowej produkcji pojazdów elektrycznych. Dwie podstawowe metody tworzenia obudowa silnika z odlewu aluminiowego Jednostki to odlewanie ciśnieniowe pod wysokim ciśnieniem (HPDC) i odlewanie pod niskim ciśnieniem (LPDC), każde z odrębnymi zaletami. HPDC słynie z niesamowitej szybkości produkcji i możliwości tworzenia części o złożonej geometrii, cienkich ściankach i doskonałym wykończeniu powierzchni w jednym kroku. Dzięki temu idealnie nadaje się do skomplikowanych kształtów potrzebnych do żeber chłodzących i kanałów wewnętrznych. Z drugiej strony LPDC produkuje części o mniejszej porowatości i wyższej wytrzymałości mechanicznej, które można wybrać do zastosowań wymagających ekstremalnej integralności strukturalnej. Wybór procesu umożliwia inżynierom dostosowanie właściwości obudowy do określonych wymagań eksploatacyjnych, przy jednoczesnym zachowaniu opłacalności ekonomicznej produkcji masowej.

- Odlewanie ciśnieniowe (HPDC): Najlepsze do produkcji wielkoseryjnej złożonych, cienkościennych kształtów ze zintegrowanymi funkcjami.

- Odlewanie ciśnieniowe pod niskim ciśnieniem (LPDC): Oferuje doskonałe właściwości mechaniczne i niższą porowatość, idealny do komponentów poddawanych dużym obciążeniom.

- Odlewanie piasku: Stosowany do bardzo dużych lub małych prototypów obudów, gdzie koszty oprzyrządowania do odlewania ciśnieniowego są wygórowane.

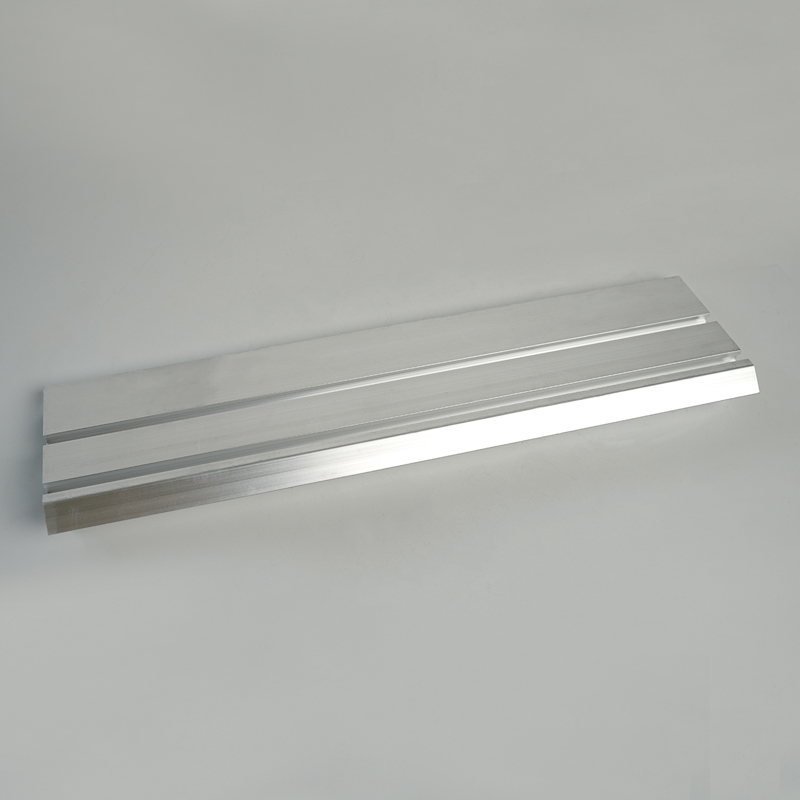

- Wyrzucenie: Czasami używany do tworzenia prostszych, jednolitych profili, które można poddać obróbce mechanicznej i zmontować w konstrukcję obudowy.

HPDC kontra LPDC dla obudów silników elektrycznych

Wybór właściwej metody odlewania ciśnieniowego jest kluczową decyzją na etapie projektowania. Wybór uwzględnia takie czynniki, jak złożoność części, wymagane właściwości mechaniczne, wielkość produkcji i koszt. Odlewanie pod wysokim ciśnieniem to metoda stosowana w większości zastosowań pojazdów elektrycznych na dużą skalę ze względu na szybkość i elastyczność projektowania. Jednakże w przypadku silników o dużej wydajności, w których obudowa jest krytycznym elementem konstrukcyjnym, można zastosować odlewanie ciśnieniowe pod niskim ciśnieniem ze względu na jego zwiększoną integralność. W poniższej tabeli przedstawiono kluczowe różnice w celu zilustrowania typowych przypadków użycia.

| Parametr | Odlewanie ciśnieniowe (HPDC) | Odlewanie ciśnieniowe pod niskim ciśnieniem (LPDC) |

| Szybkość produkcji | Bardzo wysoki | Umiarkowany |

| Złożoność części | Doskonały (cienkie ściany, drobne szczegóły) | Dobry (mniej szczegółów niż HPDC) |

| Wytrzymałość mechaniczna | Dobry | Doskonały |

| Porowatość | Wyższe (można złagodzić za pomocą wspomagania podciśnienia) | Niżej |

| Typowe zastosowanie | Obudowy do produkcji wielkoseryjnej | Obudowy silników wydajnościowych lub lotniczych |

Trwałość i odporność na korozję w trudnych warunkach

Obudowa silnika elektrycznego musi stanowić fortecę, chroniącą wrażliwe elementy elektromagnetyczne przed środowiskiem zewnętrznym, jednocześnie zapewniając trwałość pojazdu. Aluminium w naturalny sposób tworzy na swojej powierzchni cienką, twardą warstwę tlenku pod wpływem powietrza. Warstwa ta jest bardzo stabilna i zapobiega dalszemu utlenianiu, zapewniając doskonałą odporność na korozję powodowaną przez wilgoć, sól drogową i chemikalia. Tę nieodłączną cechę można dodatkowo ulepszyć za pomocą różnych Odporność na korozję obudowy aluminiowej obróbki, takie jak chromianowa powłoka konwersyjna (alodyna) lub malowanie proszkowe. Trwałość ta zapewnia, że obudowa zachowuje integralność strukturalną i właściwości ochronne nawet w najbardziej wymagających klimatach, zapobiegając przedwczesnym awariom i zapewniając długoterminową niezawodność. Zmniejsza to całkowity koszt posiadania dla konsumenta i minimalizuje roszczenia gwarancyjne producenta.

- Naturalna warstwa tlenku: Zapewnia pasywną osłonę przed elementami korozyjnymi, zapewniając długoterminową integralność.

- Obróbka powierzchniowa: Aby jeszcze bardziej zwiększyć twardość powierzchni i odporność na korozję w ekstremalnych warunkach, można zastosować anodowanie lub malowanie proszkowe.

- Odporność na uderzenia: Formuła stopów aluminium zapewnia doskonałą wytrzymałość, chroniąc silnik przed uszkodzeniami fizycznymi spowodowanymi gruzem drogowym lub drobnymi uderzeniami.

Ekranowanie przed zakłóceniami elektromagnetycznymi (EMI)

Silniki elektryczne są silnym źródłem zakłóceń elektromagnetycznych (EMI), które mogą poważnie zakłócać działanie znajdujących się w pobliżu wrażliwych urządzeń elektronicznych, takich jak komputery pokładowe pojazdu, czujniki i systemy komunikacyjne. Kluczową, ale często niedostrzeganą funkcją Aluminiowa obudowa ekranująca EMI ma działać jak klatka Faradaya. Jako materiał przewodzący aluminium skutecznie zatrzymuje pola elektromagnetyczne generowane przez prądy zmienne w silniku. To ekranowanie ma kluczowe znaczenie dla kompatybilności elektromagnetycznej (EMC), zapewniając, że liczne systemy cyfrowe pojazdów elektrycznych działają bez zakłóceń. Bez odpowiedniego ekranowania krytyczne sygnały mogą zostać uszkodzone, co może prowadzić do nieprawidłowego działania, kodów błędów i pogorszenia komfortu jazdy. Zastosowanie pojedynczej, bezszwowej obudowy z odlewanego ciśnieniowo aluminium zapewnia doskonałą i ciągłą osłonę w porównaniu do zespołów wykonanych z wielu części.

- Efekt klatki Faradaya: Przewodząca obudowa zatrzymuje wewnątrz pola elektromagnetyczne, zapobiegając ich promieniowaniu i zakłócaniu pracy innych urządzeń elektronicznych.

- Bezproblemowa konstrukcja: Odlewanie ciśnieniowe pozwala na uzyskanie jednoczęściowej konstrukcji, która minimalizuje szczeliny i szwy, które są potencjalnymi punktami wycieku dla zakłóceń elektromagnetycznych.

- Grunt: Obudowa zapewnia doskonałą ścieżkę uziemiającą dla zakłóceń elektrycznych, dodatkowo zwiększając skuteczność ekranowania.

Często zadawane pytania

Dlaczego aluminium jest lepsze od plastiku w obudowach silników EV?

Chociaż w niektórych zastosowaniach motoryzacyjnych stosowane są niektóre wysokowydajne tworzywa sztuczne, aluminium jest zdecydowanie lepszym rozwiązaniem w przypadku obudów silników pojazdów elektrycznych z trzech kluczowych powodów: zarządzania temperaturą, integralności strukturalnej i ekranowania EMI. Tworzywa sztuczne są zazwyczaj izolatorami termicznymi, co oznacza, że zatrzymują ciepło wewnątrz silnika, co prowadzi do szybkiego przegrzania i awarii. Aluminium, jako przewodnik, odprowadza ciepło. Po drugie, wytrzymałość konstrukcyjna i sztywność aluminium są niezbędne, aby utrzymać mocne komponenty wewnętrzne i zachować precyzyjne tolerancje przy obciążeniach o wysokim momencie obrotowym i wibracjach. Wreszcie aluminium jest nieodłącznym przewodnikiem zapewniającym niezbędne ekranowanie zakłóceń elektromagnetycznych (EMI), którego tworzywa sztuczne nie są w stanie zapewnić, jeśli nie są pokryte materiałem przewodzącym, co zwiększa koszty i złożoność.

Czy są jakieś wady stosowania aluminium w obudowach silników?

Podstawowym kompromisem w przypadku aluminium w porównaniu z materiałami takimi jak stal jest jego niższa wytrzymałość i twardość surowca. Można to jednak skutecznie złagodzić dzięki inteligentnej inżynierii. Inżynierowie wykorzystują specjalne stopy aluminium o wysokiej wytrzymałości i projektują obudowę ze strategicznymi żebrami, grubszymi sekcjami i zoptymalizowaną geometrią, aby osiągnąć niezbędną sztywność i wytrzymałość. Co więcej, chociaż koszt surowca aluminium może być wyższy niż koszt żelaza, koszt całkowity jest często niższy ze względu na oszczędności w produkcji (np. szybsze cykle odlewania) i późniejsze korzyści wynikające ze zmniejszenia masy (np. większy zasięg, mniejszy rozmiar akumulatora). Dlatego też, patrząc z perspektywy całego systemu, zalety znacznie przewyższają początkowe względy materialne.

Jak koszt obudowy aluminiowej wypada w porównaniu z innymi materiałami?

Oceniając koszt, należy spojrzeć poza zwykłą cenę za kilogram surowca. Ujawnia to analiza inżynierii wartości całkowitej aluminiowa obudowa silnika często zapewnia niższy koszt całkowity. Chociaż surowy stop aluminium może być droższy niż żeliwo, mniejsza gęstość aluminium oznacza, że zużywa się mniej materiału objętościowo. Co ważniejsze, proces wysokociśnieniowego odlewania ciśnieniowego aluminium jest niezwykle szybki i wydajny, co prowadzi do niższych kosztów produkcji części w dużych ilościach. Największe oszczędności osiąga się w fazie eksploatacji pojazdu: zmniejszenie masy bezpośrednio poprawia efektywność energetyczną, umożliwiając producentom samochodów potencjalne zastosowanie mniejszego, tańszego zestawu akumulatorów w celu osiągnięcia tego samego zasięgu jazdy, co oznacza ogromną oszczędność kosztów.

Czy aluminiowe obudowy silników można poddać recyklingowi?

Tak, to jedna z najważniejszych zalet aluminium dla środowiska. Aluminium w 100% nadaje się do recyklingu bez utraty swoich właściwości. Proces recyklingu aluminium wymaga jedynie około 5% energii potrzebnej do wytworzenia pierwotnego aluminium z rudy boksytu. Pod koniec życia pojazdu elektrycznego aluminiową obudowę silnika można łatwo oddzielić i poddać recyklingowi z powrotem w wysokiej jakości materiał do nowych odlewów, tworząc cykl życia w zamkniętej pętli. Ta doskonała zdolność do recyklingu znacznie zmniejsza ogólny ślad węglowy procesu produkcji pojazdów i doskonale wpisuje się w zrównoważony etos branży mobilności elektrycznej.

Jakie są główne kwestie projektowe dotyczące aluminiowej obudowy silnika EV?

Zaprojektowanie efektywnego mieszkania to złożony wysiłek wielodyscyplinarny. Kluczowe kwestie obejmują: Projekt termiczny: Integracja wydajnych ścieżek chłodzenia (np. Płaszczy wodnych) i maksymalizacja powierzchni do rozpraszania ciepła. Analiza strukturalna: Zapewnienie, że obudowa wytrzyma reakcje momentu obrotowego, wibracje i obciążenia udarowe bez odkształceń przekraczających dopuszczalne granice. Ekranowanie EMI/RFI: Projektowanie zapewniające ciągłość i skuteczne uszczelnienie połączeń w celu ograniczenia emisji elektromagnetycznych. Produktywność: Projektowanie części do procesu odlewania ciśnieniowego, uwzględniając odpowiednie kąty pochylenia i minimalizując różnice w grubości ścianek. Integracja zespołu: Obejmuje precyzyjne punkty mocowania silnika, łożysk i innych elementów pojazdu oraz zapewnienie powierzchni uszczelniających zapewniających odporność na warunki atmosferyczne.