Niedoceniany bohater maszyn przemysłowych

W złożonym ekosystemie maszyn przemysłowych niektóre komponenty działają cicho w tle, ale ich wpływ na ogólną wydajność systemu jest ogromny. Obudowa silnika pompy jest jednym z takich elementów. Przez dziesięciolecia domyślnym materiałem do wielu zastosowań było żeliwo lub stal, cenione ze względu na ich brutalną wytrzymałość i trwałość. Jednakże następuje znacząca zmiana, napędzana nieustannym dążeniem do wydajności, niezawodności i opłacalności. Na czele tej transformacji stoi aluminiowa obudowa silnika pompy. Nie jest to jedynie zastąpienie jednego materiału innym; jest to fundamentalna przebudowa, która zapewnia wymierne korzyści w niezliczonych operacjach przemysłowych. Od zakładów produkcyjnych i zakładów uzdatniania wody po systemy rolnicze i HVAC, zastosowanie obudów aluminiowych wyznacza nowe standardy tego, co jest możliwe. W tym artykule szczegółowo omówiono przyczyny tej zmiany, badając materiałoznawstwo, bezpośrednie zalety wydajności i długoterminowe korzyści operacyjne, które sprawiają, że aluminium jest nowoczesnym wyborem dla myślących przyszłościowo inżynierów i kierowników obiektów. Wyjaśnimy kluczowe właściwości aluminium, które czynią go lepszym w tym zastosowaniu i odpowiemy na często zadawane pytania dotyczące jego wdrożenia.

Pięć kluczowych zalet zachęcających do stosowania obudów aluminiowych

Ruch w kierunku aluminiowe obudowy silników pomp nie opiera się na pojedynczym czynniku, ale raczej na splocie wzajemnie powiązanych korzyści, które stanowią przekonujący argument za jego zastosowaniem. Korzyści te rozwiązują niektóre z najbardziej krytycznych problemów w warunkach przemysłowych, w tym zużycie energii, koszty konserwacji i trwałość operacyjną. Po szczegółowym zrozumieniu tych zalet staje się jasne, dlaczego aluminium nie jest już alternatywą, ale staje się standardem w zastosowaniach o wysokiej wydajności.

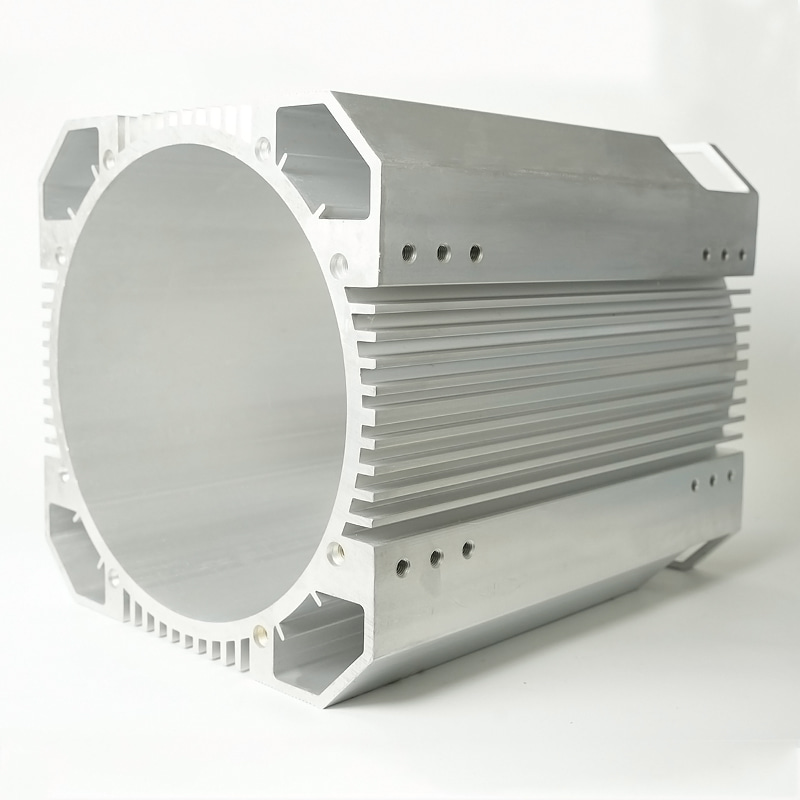

Doskonałe zarządzanie ciepłem dla większej trwałości

Jedną z najważniejszych funkcji obudowy silnika jest odprowadzanie ogromnej ilości ciepła wytwarzanego podczas pracy. Nadmierne ciepło jest głównym wrogiem silników elektrycznych, ponieważ niszczy izolację, osłabia komponenty i znacznie skraca żywotność silnika i związanych z nim łożysk. W tym właśnie miejscu nieodłączne właściwości aluminium zapewniają rewolucyjną przewagę. Aluminium jest wyjątkowym przewodnikiem ciepła, znacznie przewyższającym żeliwo czy stal. Dzięki tej doskonałej przewodności cieplnej obudowa działa jak masywny radiator, aktywnie odprowadzając ciepło z rdzenia silnika i uzwojeń stojana oraz skutecznie rozpraszając je do otaczającego powietrza. To efektywne zarządzanie ciepłem utrzymuje niższą i bardziej stabilną wewnętrzną temperaturę roboczą. Konsekwencje tego są monumentalne dla wydajności motorycznej i żywotności. Chłodniej pracujący silnik doświadcza mniejszego naprężenia termicznego izolacji elektrycznej, co bezpośrednio przekłada się na dłuższą żywotność i zmniejszone ryzyko katastrofalnej awarii uzwojenia. Co więcej, smar znajdujący się w łożyskach dłużej zachowuje swoją lepkość i właściwości ochronne, zapobiegając przedwczesnemu zużyciu i zatarciu łożysk. Porównując standardową obudowę żeliwną z obudową aluminiową przy identycznych warunkach obciążenia, różnica w temperaturze roboczej może być znaczna, co bezpośrednio wpływa na harmonogramy konserwacji i koszty wymiany.

- Wydłużona żywotność silnika: Każde obniżenie temperatury roboczej o 10°C może potencjalnie podwoić trwałość izolacji uzwojeń silnika, radykalnie wydłużając czas pomiędzy poważnymi remontami lub wymianami silnika.

- Poprawiona spójność operacyjna: Silniki charakteryzujące się niższą temperaturą są mniej podatne na spadki wydajności pod dużym lub ciągłym obciążeniem, zapewniając stałą wydajność i stabilność procesu.

- Zmniejszone wymagania dotyczące chłodzenia: W niektórych zastosowaniach właściwości chłodzące obudowy aluminiowej mogą zmniejszyć lub nawet wyeliminować potrzebę stosowania dodatkowych wentylatorów chłodzących, upraszczając system i zmniejszając pobór energii.

Poniższa tabela ilustruje uogólnione porównanie właściwości termicznych:

| Własność | Obudowa aluminiowa | Obudowa żeliwna |

|---|---|---|

| Przewodność cieplna | Wysoka (ok. 120-180 W/m·K) | Niski (ok. 50-60 W/m·K) |

| Typowy wpływ na temperaturę silnika | Wyraźnie niższa temperatura pracy | Wyższa temperatura pracy |

| Wpływ na żywotność izolacji | Znacznie zwiększone | Standardoweoweowa żywotność, zmniejszona pod wpływem stresu cieplnego |

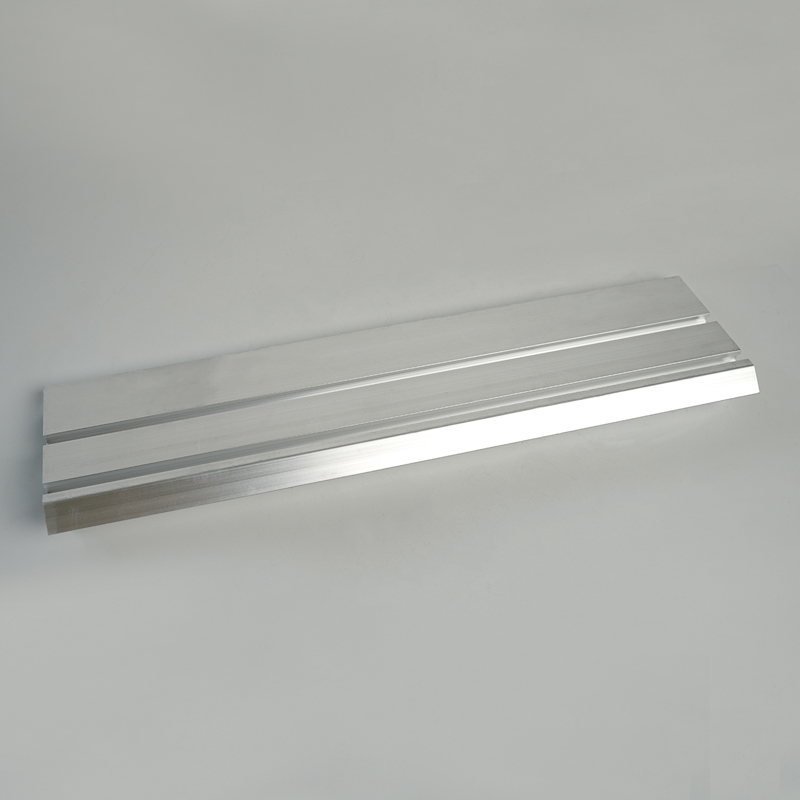

Znaczące zmniejszenie masy i wpływ na wydajność systemu

Gęstość aluminium wynosi około jednej trzeciej gęstości stali lub żeliwa. Ta dramatyczna różnica w masie ma ogromny wpływ na konstrukcję całego systemu i wydajność operacyjną. Lżejsza obudowa silnika oznacza znacznie lżejszy cały zespół pompy. To zmniejszenie ciężaru upraszcza instalację, zmniejsza wymagane wsparcie konstrukcyjne i sprawia, że rutynowa konserwacja lub zmiana położenia jest znacznie mniej pracochłonna. Jednak korzyści wykraczają daleko poza samą obsługę. W zastosowaniach, w których pompa stanowi część systemu mobilnego lub jest zamontowana na konstrukcji wrażliwej na ciężar, np. w zastosowaniach motoryzacyjnych lub na podwyższonych platformach, oszczędność masy przekłada się bezpośrednio na wydajność i nośność całego pojazdu lub konstrukcji. Co więcej, mniejsza masa zespołu obrotowego (w niektórych konstrukcjach) może zmniejszyć moment bezwładności, umożliwiając silnikowi szybsze osiągnięcie prędkości roboczej i sprawniejszą reakcję na zmiany zapotrzebowania. Jest to czynnik krytyczny dla aluminiowa obudowa silnika pompy wodnej do systemów nawadniających , gdzie pompy mogą być często przełączane, a możliwość przenoszenia między polami jest kluczowym czynnikiem. Mniejsza masa sprawia, że sprzęt jest łatwiejszy w obsłudze dla pracowników rolnych, a jego transport zużywa mniej paliwa.

- Łatwiejsza instalacja i konserwacja: Lżejsze jednostki wymagają mniej ciężkiego sprzętu do podnoszenia, co skraca czas instalacji, koszty i ryzyko obrażeń.

- Zmniejszone obciążenie konstrukcyjne: Platformy, płozy i mocowania pojazdów można zaprojektować przy użyciu mniejszej ilości materiału, co pozwala zaoszczędzić na kosztach początkowych i zużyciu materiałów.

- Ulepszona reakcja dynamiczna: Silnik może szybciej przyspieszać i zwalniać, co zapewnia lepszą kontrolę w zastosowaniach o zmiennej prędkości.

Rozwiązywanie typowych zapytań i specjalistycznych zastosowań

Jak w przypadku każdej zmiany technologicznej, zastosowanie obudów aluminiowych rodzi konkretne pytania i uwagi ze strony inżynierów i operatorów. Bezpośrednie odpowiadanie na te zapytania i odkrywanie niszowych zastosowań pomaga zbudować pełny obraz wszechstronności i wytrzymałości komponentu.

Odporność na korozję w wymagających środowiskach

Powszechnym problemem dotyczącym metali jest ich podatność na korozję, zwłaszcza w środowiskach przemysłowych i w których występuje kontakt z cieczami. Chociaż surowe aluminium jest reaktywne, stopy stosowane w obudowach silników pomp są specjalnie formułowane i poddawane obróbce w celu zapewnienia wyjątkowej odporności na korozję. Pod wpływem powietrza aluminium tworzy na swojej powierzchni cienką, twardą warstwę tlenku glinu. Warstwa ta jest chemicznie obojętna i mocno przylega do metalu znajdującego się pod spodem, tworząc ciągłą, samoodnawiającą się barierę ochronną, która chroni ją przed dalszym utlenianiem. Ta nieodłączna właściwość sprawia, że obudowy aluminiowe wyjątkowo dobrze nadają się do trudnych środowisk, w których występuje wilgoć, chemikalia lub atmosfera zasolona. Jest to główny powód odporna na korozję aluminiowa obudowa silnika do pomp chemicznych to bardzo pożądana specyfikacja. W zakładach przetwórstwa chemicznego, zakładach uzdatniania wody i zastosowaniach morskich zdolność obudowy do wytrzymywania ataku korozji bez zwiększania nadmiernej masy lub pogorszenia parametrów cieplnych jest decydującą zaletą. W przeciwieństwie do stali, która wymaga malowania lub powlekania, które mogą odpryskiwać i zużywać się, ochronna warstwa tlenku aluminium stanowi integralną część samego materiału.

- Doskonała wydajność w wilgotnym środowisku: Idealny do pomp tłoczących wodę, chłodziwa i wiele łagodnych roztworów chemicznych bez rdzewienia.

- Długoterminowa integralność estetyczna i strukturalna: Obudowa zachowuje swój wygląd i wytrzymałość konstrukcyjną przez długi czas, bez konieczności częstego ponownego malowania lub konserwacji.

- Porównanie ze stalami powlekanymi: Chociaż stale powlekane zapewniają ochronę, wszelkie uszkodzenia powłoki mogą prowadzić do szybkiej, miejscowej korozji. Ochrona aluminium jest jednolita i samonaprawiająca się.

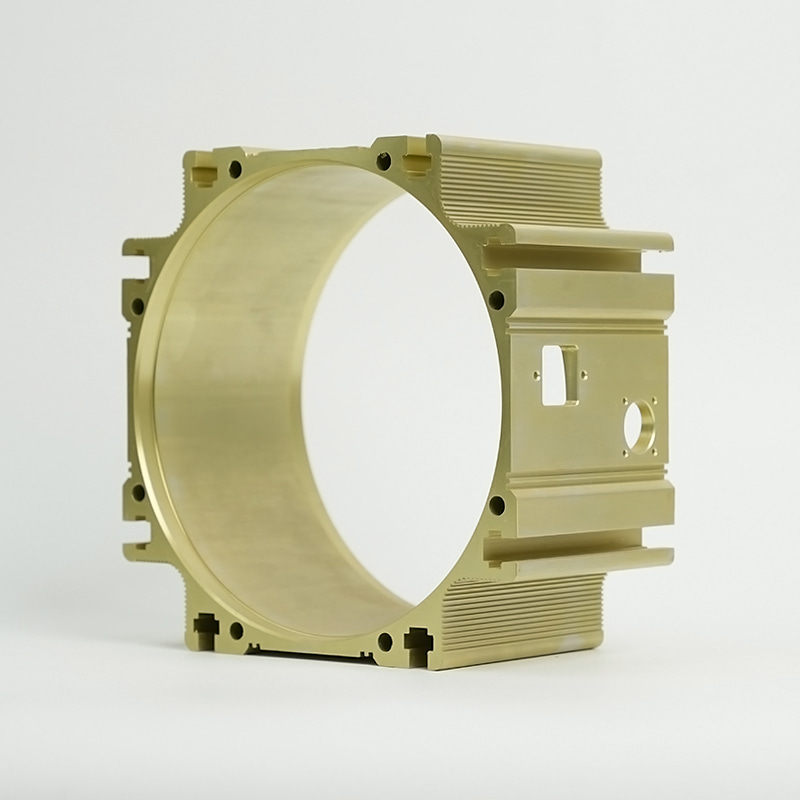

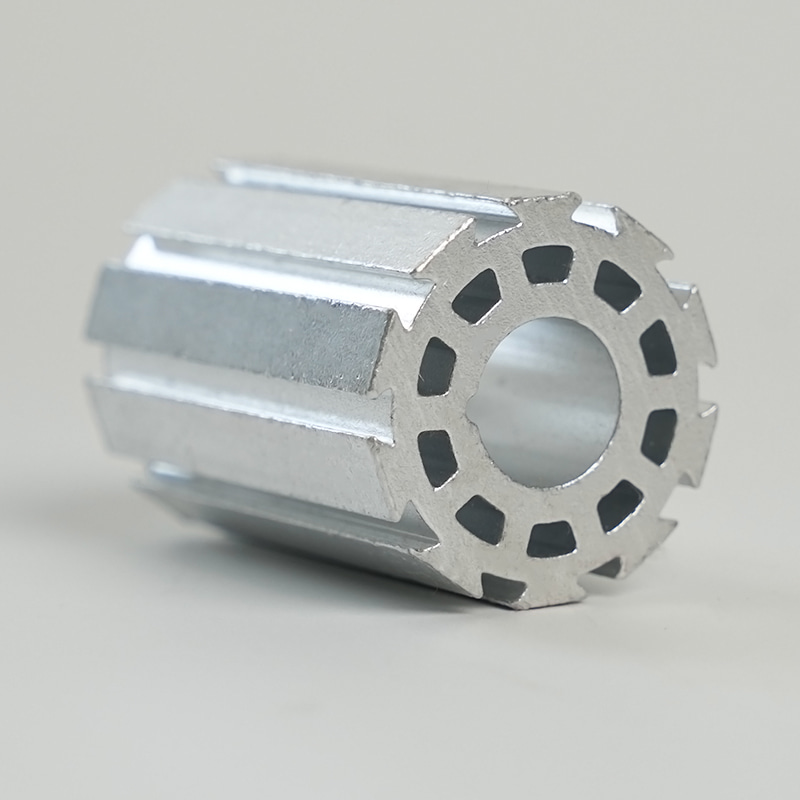

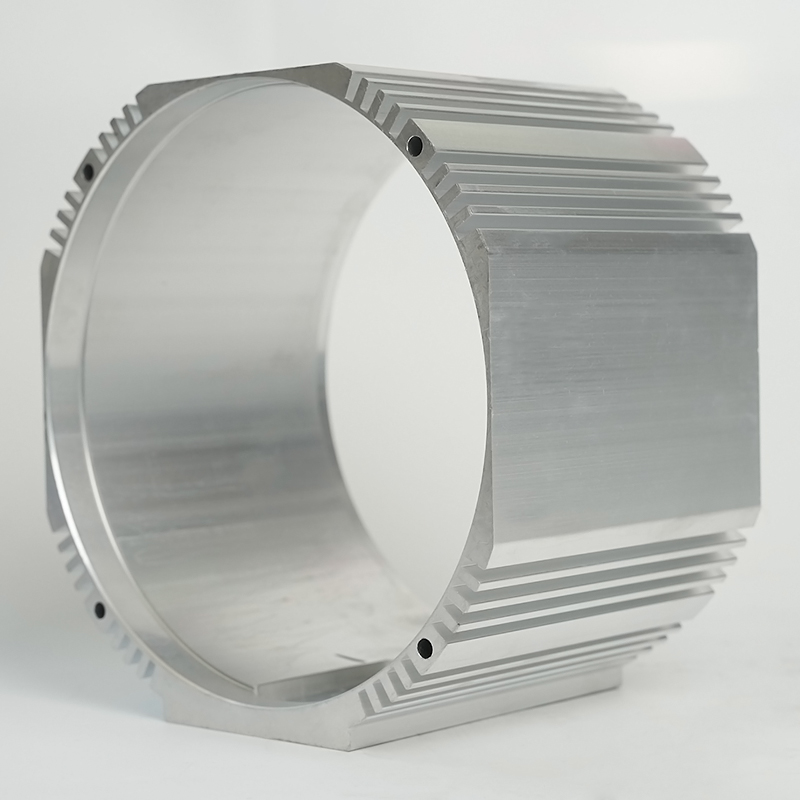

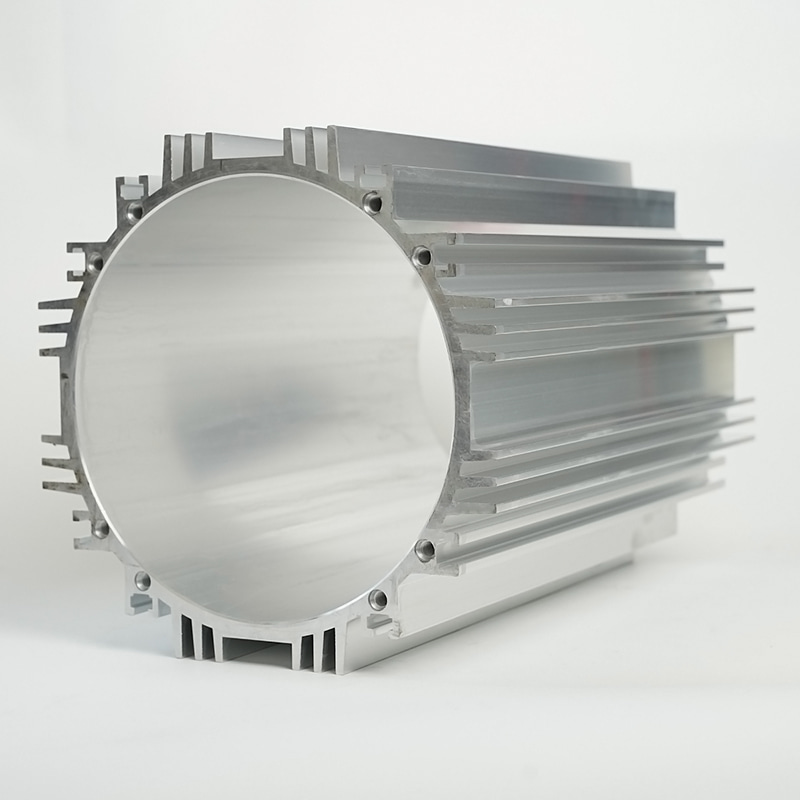

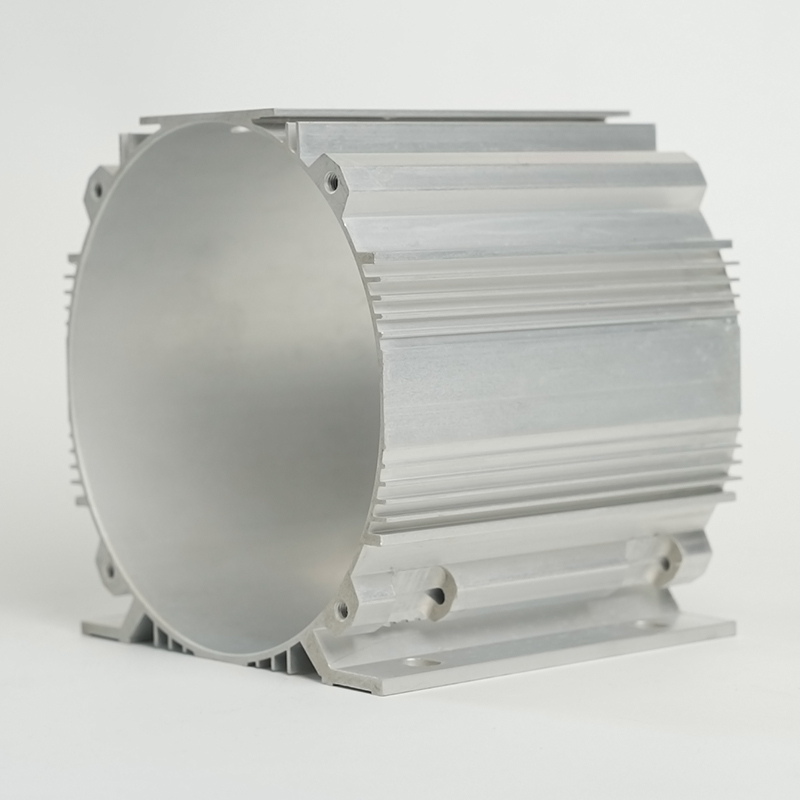

Elastyczność projektowania i precyzja produkcji

Proces produkcyjny odgrywa kluczową rolę w określeniu ostatecznej charakterystyki obudowy. Właściwości materiałowe aluminium sprawiają, że wyjątkowo dobrze nadaje się do nowoczesnych technik produkcyjnych, takich jak odlewanie ciśnieniowe i precyzyjna obróbka skrawaniem. Odlewanie ciśnieniowe polega na wtłaczaniu roztopionego aluminium do stalowej formy pod wysokim ciśnieniem, co pozwala na produkcję złożonych elementów o siatkowym kształcie, o cienkich ściankach, skomplikowanych cechach wewnętrznych i doskonałej spójności wymiarowej. Ten wysoki poziom specyfikacje konstrukcyjne obudowy pompy z odlewanego ciśnieniowo aluminium umożliwia inżynierom projektowanie obudów, które są nie tylko solidne strukturalnie, ale także zoptymalizowane pod kątem dynamiki płynów, rozpraszania ciepła i integracji komponentów. Doskonała obrabialność aluminium pozwala na tworzenie precyzyjnych gniazd łożysk, powierzchni uszczelniających i powierzchni montażowych, które mają kluczowe znaczenie dla minimalizacji wibracji, zapobiegania wyciekom i zapewnienia idealnego współosiowości silnika z pompą. Ta elastyczność projektowania jest kluczowym czynnikiem umożliwiającym tworzenie bardziej kompaktowych, wydajnych i zintegrowanych systemów pomp. Na przykład złożone wewnętrzne żebra chłodzące można wlać bezpośrednio do obudowy, aby zmaksymalizować powierzchnię rozpraszania ciepła, co jest znacznie trudniejsze i droższe do osiągnięcia w przypadku żeliwa.

- Złożone geometrie: Możliwość tworzenia kształtów, które są niemożliwe lub zbyt drogie w przypadku innych metod produkcji.

- Doskonałe wykończenie powierzchni: Powierzchnie odlewane są często gładkie, co zmniejsza potrzebę dodatkowych operacji wykończeniowych.

- Wysoka dokładność wymiarowa: Zapewnia stałą jakość i niezawodne działanie w dużej liczbie jednostek produkcyjnych.

Trwałość i integralność strukturalna pod obciążeniem

Utrzymuje się błędne przekonanie, że aluminium jest „bardziej miękkim” lub mniej trwałym metalem niż żeliwo. Chociaż prawdą jest, że aluminium ma niższą twardość, specjalne stopy stosowane w elementach konstrukcyjnych, takich jak obudowy silników, zostały zaprojektowane tak, aby zapewniały wysoki stosunek wytrzymałości do masy i doskonałą odporność na zmęczenie. Trwałość aluminiowej obudowy jest więcej niż wystarczająca dla zdecydowanej większości zastosowań pomp, w tym tych, w których występuje znaczne ciśnienie i obciążenie mechaniczne. Kluczem jest to, że obudowa została zaprojektowana jako system, a żebrowanie, grubość ścianki i gatunek materiału zostały obliczone tak, aby wytrzymać naprężenia eksploatacyjne. Zaletą jest to, że wymaganą wytrzymałość osiąga się przy ułamku ciężaru. To sprawia, że aluminiowa obudowa silnika do wysokociśnieniowych pomp wodnych nie tylko wykonalne, ale i korzystne. Połączenie lekkości i wysokiej integralności strukturalnej ma kluczowe znaczenie w zastosowaniach wysokociśnieniowych, w których zaangażowane siły są znaczne, a zmniejszenie całkowitego ciężaru systemu może prowadzić do oszczędności w infrastrukturze pomocniczej. Co więcej, dobra zdolność tłumienia aluminium pomaga pochłaniać energię wibracji, przyczyniając się do płynniejszej i cichszej pracy, co dodatkowo zwiększa trwałość całego systemu.

- Wysoki stosunek wytrzymałości do masy: Zapewnia niezbędne wsparcie konstrukcyjne bez utraty nadmiernej masy.

- Dobra wytrzymałość zmęczeniowa: Jest odporny na awarie pod cyklicznym obciążeniem typowym dla pracy pomp.

- Tłumienie drgań: Prowadzi do cichszej pracy i zmniejszenia naprężeń na podłączonych rurociągach i komponentach.

Konkluzja ekonomiczna i operacyjna

Ostatecznie decyzja o przyjęciu jakiejkolwiek nowej technologii komponentów sprowadza się do jej wpływu na całkowity koszt posiadania i wydajność operacyjną. Początkowy koszt materiału aluminium może być wyższy niż koszt żeliwa w przeliczeniu na kilogram, jest to jednak wąski i często mylący wskaźnik. Prawdziwa analiza ekonomiczna musi uwzględniać cały cykl życia sprzętu. Oszczędności energii wynikające ze zmniejszonej masy i zwiększonej sprawności cieplnej bezpośrednio obniżają koszty operacyjne. Wydłużona żywotność silnika, wynikająca z chłodniejszej pracy, opóźnia większe wydatki inwestycyjne na wymianę. Mniejsze wymagania konserwacyjne i łatwiejsza obsługa, niższe koszty pracy. Gdy czynniki te zostaną zsumowane dla typowego okresu eksploatacji pompy przemysłowej, który może wynosić wiele lat, zalety lekkiej aluminiowej osłony silnika do pomp przemysłowych przekłada się na znacznie niższy całkowity koszt posiadania. To holistyczne podejście napędza powszechne zastosowanie aluminiowych obudów silników pomp w całej branży, ponieważ menedżerowie i inżynierowie dążą nie tylko do zakupu komponentu, ale także do inwestycji w długoterminową, niezawodną i opłacalną zdolność operacyjną.

- Analiza kosztów cyklu życia: Ocena całkowitego kosztu od zakupu i instalacji, poprzez obsługę, konserwację i likwidację.

- Zwrot efektywności energetycznej: Początkową składkę za silnik w aluminiowej obudowie często można z czasem odzyskać poprzez niższe rachunki za energię elektryczną.

- Czas pracy i produktywność: Większa niezawodność i dłuższe odstępy między awariami skutkują wydłużeniem czasu sprawności produkcyjnej, co często jest najcenniejszą korzyścią ze wszystkich.

Poniższa tabela przedstawia uproszczone porównanie kluczowych czynników ekonomicznych i operacyjnych:

| Czynnik | Obudowa aluminiowa | Obudowa żeliwna |

|---|---|---|

| Początkowy koszt materiału | Zazwyczaj wyższa | Zazwyczaj Niższy |

| Wpływ wagi | Niski (obniżone koszty wysyłki, obsługi i wsparcia) | Wysoki (zwiększone koszty dodatkowe) |

| Operacyjny koszt energii | Potencjalnie niższy (ze względu na sprawność cieplną i dynamiczną) | Standard |

| Częstotliwości konserwacji | Potencjalnie dłużej (ze względu na chłodniejszą pracę) | Standard |

| Całkowity koszt posiadania | Często niższy w całym cyklu życia | Często wyższe w całym cyklu życia |

Materialna zmiana na rzecz bardziej wydajnej przyszłości

Przejście na aluminiowe obudowy silników pomp stanowi wyraźną ewolucję w projektowaniu i działaniu przemysłowym. Jest to zmiana wynikająca z wszechstronnego zrozumienia wydajności, w przypadku której atrybuty takie jak zarządzanie temperaturą, waga, odporność na korozję i możliwości produkcyjne są cenione jednocześnie. Korzyści nie są teoretyczne; są one realizowane codziennie w fabrykach, na polach i obiektach na całym świecie, co prowadzi do bardziej niezawodnego, wydajnego i opłacalnego działania. W miarę ciągłego rozwoju technologii produkcyjnych i wzrostu zapotrzebowania na efektywność energetyczną i zrównoważony rozwój, rola zoptymalizowanych materiałów, takich jak aluminium, stanie się jeszcze bardziej kluczowa. Aluminiowa obudowa silnika pompy nie jest już tylko opcją; jest to strategiczny element każdej operacji skoncentrowanej na maksymalizacji wydajności i minimalizacji całkowitego śladu operacyjnego w dłuższej perspektywie.