Zrozumienie obudowy silnikowej wózka widłowego

W wymagającym świecie obsługi materiałów i logistyki wózek widłowy stanowi niezbędny koń roboczy. W sercu systemu napędu elektrycznego leży kluczowy element: obudowa silnika. W szczególności Wózek wózków wyjściowych obudowy silnika stał się preferowanym wyborem dla producentów szukających trwałości, wydajności i wydajności termicznej. W przeciwieństwie do obudowań wykonanych w innych procesach, takich jak odlewanie lub wytwarzanie, wytłaczanie polega na wymuszaniu aluminium lub innego stopu przez matrycę w celu stworzenia ciągłego profilu o stałym przekroju. Ta metoda udziela unikalnych właściwości, które są wyjątkowo dobrze odpowiednie dla ostrych środowisk operacyjnych wózków widłowych. Ten przewodnik zagłębia się w zawiłości tego ważnego komponentu, badając jego korzyści, niuanse produkcyjne i kluczowe kryteria wyboru.

Kluczowe zalety wytłaczonego aluminium dla obudów silnikowych

Wybór materiału i procesu produkcyjnego dla obudowy silnika jest najważniejszy, bezpośrednio wpływając na wydajność i żywotność silnika wózka widłowego. Wyciągnięte aluminium oferuje atrakcyjny zestaw zalet, które czynią je lepszą od alternatyw dla tego konkretnego zastosowania.

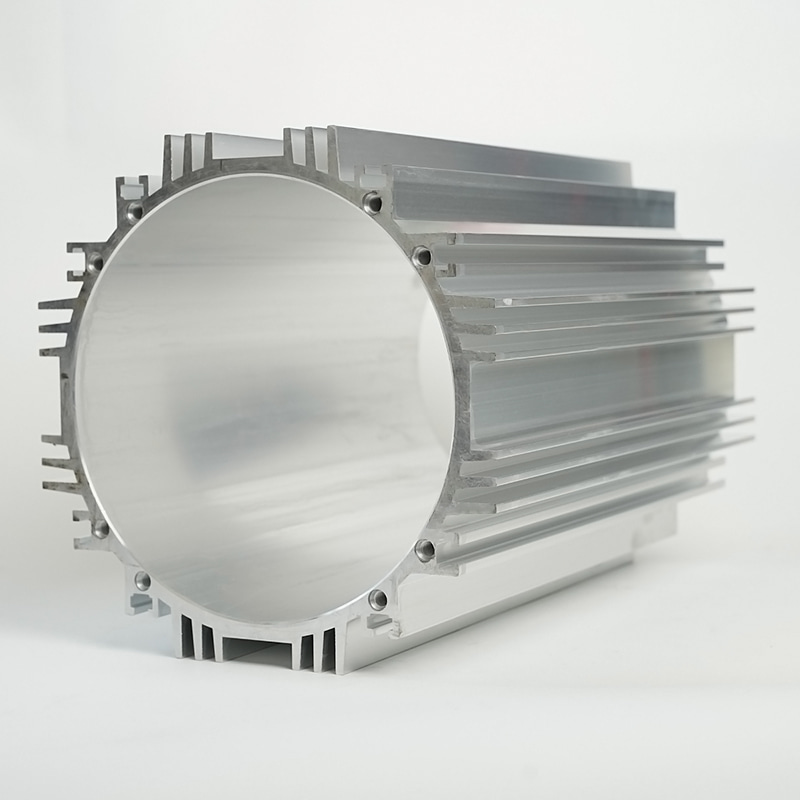

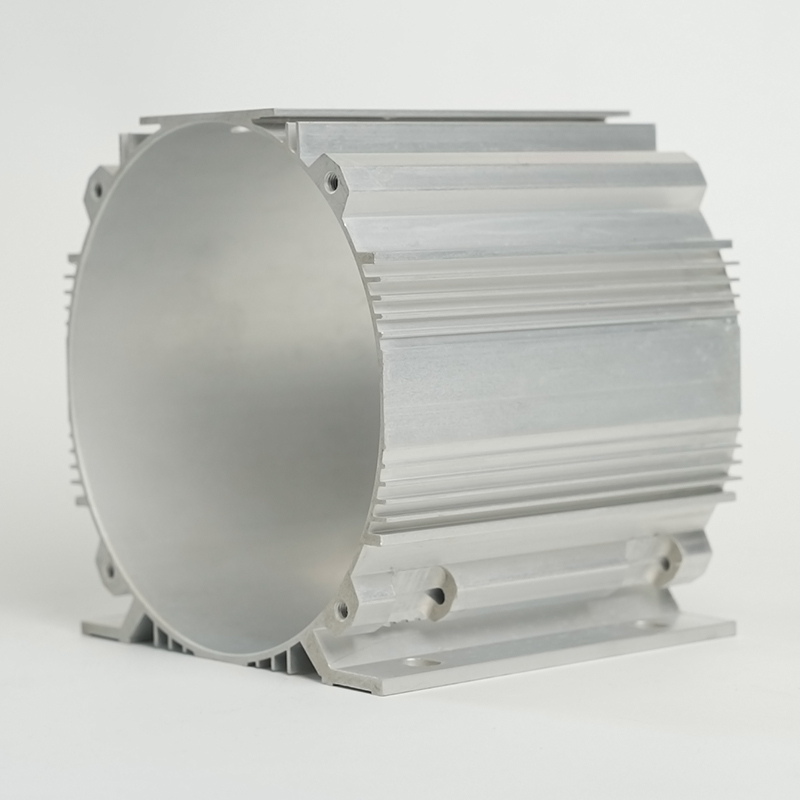

Najwyższe zarządzanie termicznie

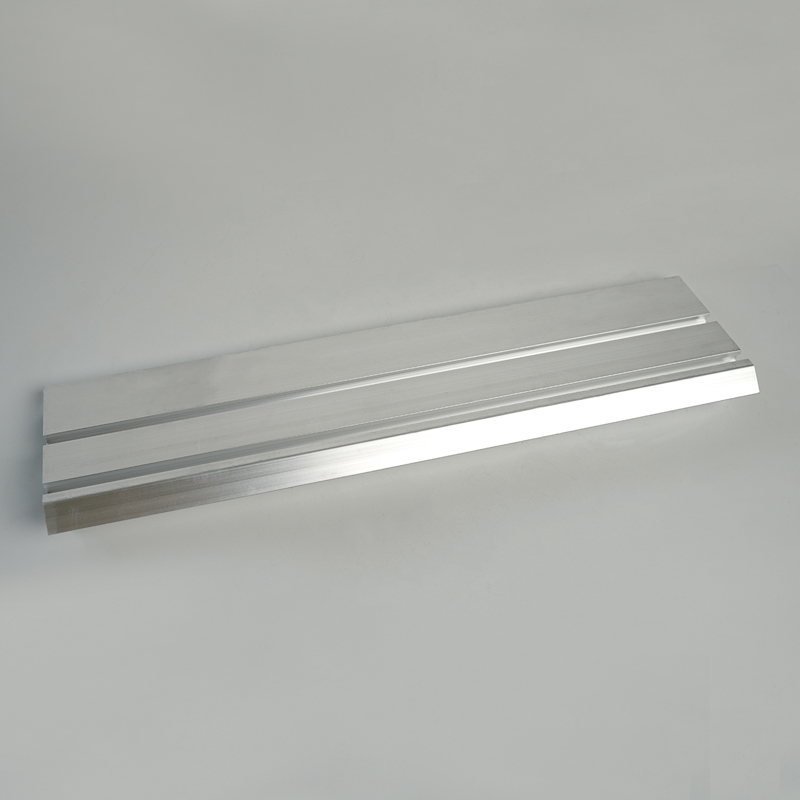

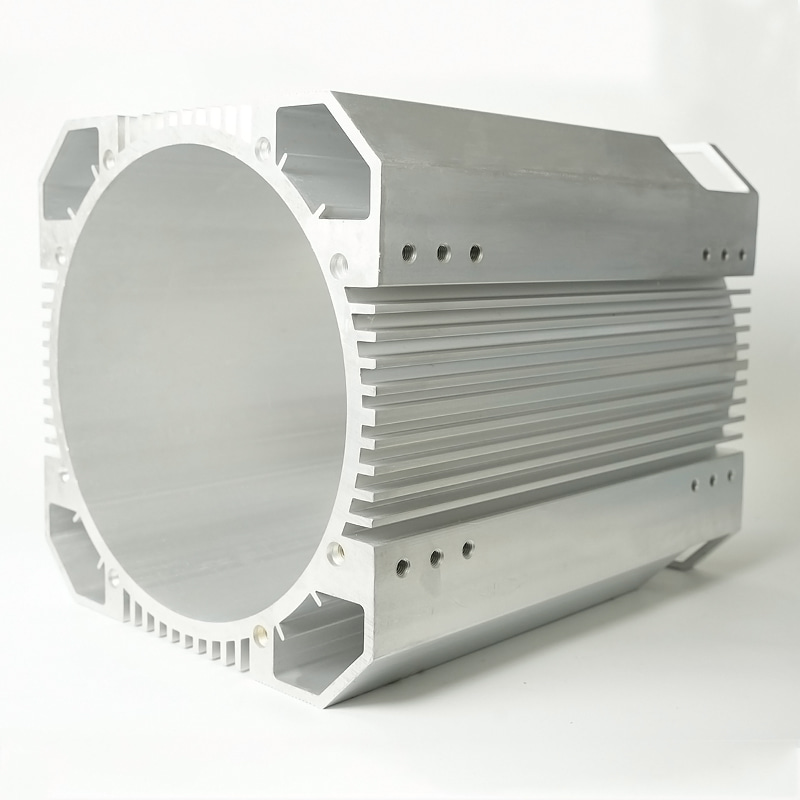

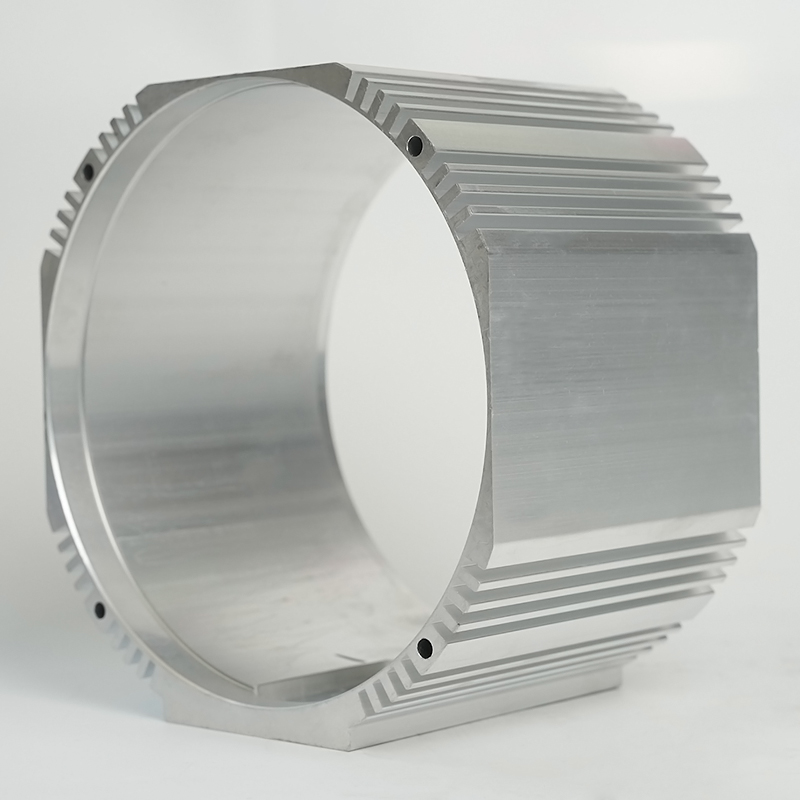

Jednym z najważniejszych wyzwań w projektowaniu silników elektrycznych jest rozpraszanie ciepła. Nadmierne ciepło może degradować izolację, zmniejszyć właściwości magnetyczne i ostatecznie prowadzić do uszkodzenia motorycznego. . wytłaczane aluminiowe rozpraszanie ciepła obudowy silnika Zdolność jest prawdopodobnie jego największym zasobem. Proces wytłaczania pozwala na integrację skomplikowanych płetw chłodzących do projektu w jednym, bezproblemowym etapie. Te płetwy dramatycznie zwiększają powierzchnię obudowy, ułatwiając bardziej wydajny transfer ciepła z wewnętrznego stojana i uzwojenia na otaczające powietrze. W porównaniu do żeliwnej obudowy, która działa bardziej jak radiator, wytłaczana obudowa aluminiowa aktywnie promuje chłodzenie, umożliwiając bardziej zwartą konstrukcję silnika lub gęstość mocy większej bez ryzyka przegrzania.

Niezwykły stosunek siły do masy

Stopy aluminium stosowane w wytłaczaniu, takie jak 6061 i 6063, zapewniają wyjątkową wytrzymałość strukturalną, pozostając niezwykle lekkim. Ten wysoki stosunek wytrzymałości do ważności ma kluczowe znaczenie dla elektrycznych wózków widłowych, gdzie zmniejszenie ogólnej masy pojazdu bezpośrednio przekłada się na zwiększoną wydajność energetyczną i dłuższą żywotność baterii na ładunek. Lżejsza obudowa silnika przyczynia się do niższego środka grawitacji, zwiększając stabilność i manewrowalność wózka widłowego. Kontrastując wagę, wytłaczona obudowa aluminiowa może być do 60% lżejsza niż równoważna obudowa wykonana z żeliwa, co stanowi krytyczny czynnik projektowania pojazdów elektrycznych, w którym każdy kilogram ma znaczenie dla zasięgu operacyjnego i wydajności.

Elastyczność i spójność projektowania

Proces wytłaczania oferuje niezrównaną elastyczność projektowania. Inżynierowie mogą tworzyć złożone profile przekrojowe, które byłyby trudne lub niemożliwe do osiągnięcia ekonomicznego za pomocą innych metod produkcyjnych. Obejmuje to nie tylko zewnętrzne płetwy chłodzące, ale także kanały wewnętrzne dla ulepszonych funkcji przepływu powietrza lub montażu. Ponadto wytłaczanie wytwarza części o doskonałej konsystencji wymiarowej i gładkich wykończeniach powierzchni wzdłuż całej długości profilu. Ta spójność zapewnia precyzyjne dopasowanie do innych komponentów, upraszcza montaż i zmniejsza potrzebę wtórnych operacji obróbki, obniżając koszty produkcji i poprawiając ogólną kontrolę jakości.

Wybór odpowiedniej obudowy silnika do wózka widłowego

Wybór odpowiedniej obudowy motorycznej nie jest decyzją o jednym rozmiarze. Wymaga to dokładnej oceny kilku czynników, aby zapewnić optymalną wydajność, długowieczność i opłacalność dla konkretnej aplikacji. Poszukiwanie Najlepszy materiał do obudowy silnika wózka widłowego Często prowadzi do wytłaczanego aluminium, ale zrozumienie, dlaczego jest kluczowe.

Krytyczne kryteria wyboru

Określając obudowę silnika, rozważ następujące parametry:

- Cykl pracy aplikacji: Jak intensywnie zostanie użyte wózka widłowego? Cykle dużej duty w ośrodkach dystrybucji wytwarzają więcej ciepła i wymagają doskonałego chłodzenia wytłaczania.

- Środowisko operacyjne: Czy wózek widłowy będzie używany w pomieszczeniu, na zewnątrz lub w środowiskach korozyjnych, takich jak zimne magazyn? Aluminium naturalnie tworzy ochronną warstwę tlenku, oferującą dobrą odporność na korozję.

- Ograniczenia wagi: Czy wózek widłowy jest przeznaczony dla maksymalnej wydajności energetycznej? Oszczędności aluminium bezpośrednio wpływają na wydajność baterii.

- Wymagania termiczne: Jaka jest maksymalna temperatura robocza silnika? Projekt musi skutecznie rozproszyć ciepło wytwarzane przy szczytowym obciążeniu.

- Rozważania budżetowe: Podczas gdy początkowy koszt narzędzi do matrycy może być wysoki, koszt na jednostkę dla produkcji o dużej objętości jest bardzo konkurencyjny, szczególnie przy rozważaniu zmniejszenia przetwarzania wtórnego.

Porównanie materiałów: wytłaczane aluminium vs. alternatywy

Aby podjąć świadomą decyzję, konieczne jest porównanie wytłaczonego aluminium z innymi wspólnymi materiałami mieszkaniowymi. Poniższa tabela przedstawia kluczowe różnice, podkreślając, dlaczego wytłaczanie jest często preferowanym wyborem nowoczesnych wózków widłowych.

Poniższa tabela zawiera analizę porównawczą różnych materiałów obudowy silnika:

| Materiał/proces | Waga | Przewodność cieplna | Wytrzymałość | Opłacalność (duża objętość) | Elastyczność projektowania |

|---|---|---|---|---|---|

| Wyciągnięte aluminium | Niski | Wysoki | Wysoki | Wysoki | Wysoki |

| Lane żelazo | Bardzo wysoko | Niski | Bardzo wysoko | Średni | Niski |

| Wyprodukowana stal | Wysoki | Średni | Wysoki | Niski (pracochłonny) | Średni |

| Odlewane aluminium | Niski | Średni | Średni | Średni | Średni |

Jak pokazuje tabela, wytłaczane aluminium zapewnia optymalną równowagę o niskiej masie, wysokiej przewodności cieplnej i doskonałej wytrzymałości. Podczas gdy żeliwa oferuje większą wytrzymałość, jego waga i słaba wydajność termiczna są znaczącymi wadami dla wózków widłowych elektrycznych. Wyprodukowana stal jest wszechstronna, ale często droższa ze względu na koszty pracy. Aluminium odlewane jest dobrą alternatywą, ale zazwyczaj nie może osiągnąć takiego samego poziomu złożoności zarządzania termicznego jak wytłaczanie.

Konserwacja i trwałość wytłaczanych obudów motorycznych

Długowieczność systemu napędowego wózka widłowego jest silnie zależna od odporności jego komponentów. Wspólne zapytanie wśród profesjonalistów konserwacyjnych dotyczy Trwałość wytłaczanych obudowy silnika w wózkach widłowych . Na szczęście wytłaczane aluminiowe obudowy są znane ze solidnej natury.

Nieodłączne funkcje trwałości

Wytłoczone obudowy aluminiowe są z natury trwałe ze względu na właściwości materiału i proces produkcyjny. Zastosowane stopy aluminium są wybierane ze względu na ich wytrzymałość mechaniczną, odporność na uderzenie i zdolność do wytrzymania wibracji związanych z działaniem wózka widłowego. Struktura monolityczna wytłaczonego profilu, bez spoin lub połączeń w kierunku podłużnym, eliminuje potencjalne punkty awarii, które mogą rozwinąć się w wykonanych konstrukcjach. Ta jednoczęściowa konstrukcja zapewnia doskonałą integralność strukturalną, zapewniając, że obudowa może chronić delikatne wewnętrzne komponenty-stawca, wirnik i łożyska-od fizycznych uszkodzeń i zanieczyszczeń środowiskowych przez lata uciążliwego użytkowania.

Utrzymanie i odporność na korozję

Utrzymanie wytłaczonej obudowy silnika jest niezwykle proste. Gładkie wykończenie powierzchni, naturalny wynik procesu wytłaczania, utrudnia przyleganie brudu i brudu, pozwalając na łatwe czyszczenie. Nieodłączna odporność na korozję aluminium oznacza, że nie będzie rdzewieć, nawet w wilgotnych środowiskach. Jednak w szczególnie agresywnych środowiskach, takich jak te obejmujące ekspozycję chemiczną lub słoną wodę, do obudowy można zastosować dodatkowe zabiegi powierzchniowe, takie jak powłoka proszkowa lub anodowanie, aby zapewnić dodatkową warstwę ochrony. To poprawia Obudowa silnika wózka widłowego odporna na korozję nieruchomości, zapewniające długoterminową niezawodność i nieskazitelny wygląd przy minimalnym wysiłku utrzymania.

Wyjaśnił proces wytwarzania wytłaczania

Zrozumienie, w jaki sposób te obudowy są tworzone, zapewnia głębszy wgląd w ich jakość i wydajność. Proces tworzenia Niestandardowe wytłaczane obudowę silnika do wózków widłowych elektrycznych jest precyzyjnym i fascynującym wyczynem inżynieryjnym.

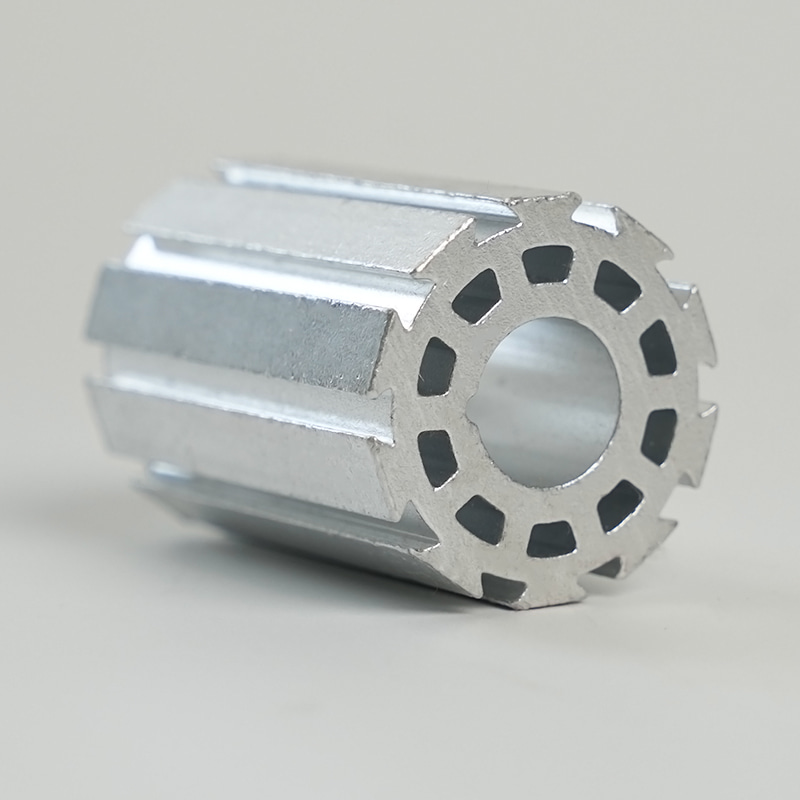

Od kęsów do profilu: Przegląd krok po kroku

Podróż zaczyna się od cylindrycznego kęsa stopu aluminium, który jest ogrzewany do określonej temperatury, w której staje się miękka, ale nie stopionowana. Ten podgrzewany kęs jest następnie ładowany do pojemnika w dużej prasie hydraulicznej. RAM wywiera ogromne ciśnienie, wymuszając zmiękczone aluminium poprzez niestandardową stalową matrycę. Kształt otwarcia matrycy określa profil przekrojowy wytłaczania. Gdy aluminium wyłania się z matrycy, jest ono ciągnięte na wyciągający stół i chłodzi się, często przy użyciu hartowania powietrza lub wody w celu osiągnięcia pożądanych właściwości materiału. Długi, ciągły profil jest następnie rozciągany, aby go wyprostować i złagodzić naprężenia wewnętrzne przed przecięciem do wymaganych długości. Te indywidualne pola obudowy są następnie poddawane precyzyjnym obróbce, aby tworzyć określone funkcje, takie jak fotele łożyska, otwory montażowe i porty złącze, co skutkuje gotowym produktem gotowym do montażu.

Dlaczego dostosowywanie ma znaczenie

Prawdziwa moc wytłaczania polega na jego zdolności do dostosowywania. Producenci nie ograniczają się do standardowych kształtów. Projektując niestandardową matrycę, mogą stworzyć obudowę, która jest doskonale dostosowana do jej aplikacji. Obejmuje to:

- Optymalizacja liczby, kształtu i wielkości żebra chłodzących dla maksymalnego rozpraszania ciepła w oparciu o dane symulacji termicznej.

- Integracja wsporników montażowych lub przewodów kablowych bezpośrednio z profilem, eliminując dodatkowe części.

- Tworzenie wewnętrznych labiryntów lub kanałów w celu prowadzenia przepływu powietrza w określonym wzorze w silniku.

Ta zdolność do zaprojektowania całościowego rozwiązania, zamiast dostosowywania standardowej obudowy, pozwala na znaczne ulepszenia wydajności i może prowadzić do bardziej kompaktowego i zintegrowanego montażu silnika.

Przyszłe trendy w projektowaniu obudowy motorycznej

Ewolucja technologii wózków widłowych, szczególnie wraz z szybkim przyjęciem energii elektrycznej, nadal zwiększa innowacje w zakresie projektowania komponentów. Rola obudowy motorycznej rozwija się poza prostą osłonę ochronną.

Integracja i lekka

Trend w kierunku dalszej integracji i lekkiej wagi jest przyspieszający. Przyszłe wytłaczane obudowy silnikowe mogą być zaprojektowane tak, aby uwzględniają funkcjonalność z innych sąsiednich komponentów, działając jako element strukturalny samej jednostki napędowej. Zastosowanie jeszcze wyższej wytrzymałości aluminium i zaawansowanych technik wytłaczania będzie nadal przekraczać granice redukcji masy bez uszczerbku dla wytrzymałości lub trwałości. Ponadto skupienie się Opłacalne obudowy wytłaczane Rozwiązania Wintensyfikuje się, napędzany potrzebą uczynienia wózków widłowych elektrycznych bardziej dostępnych. Postępy w projektowaniu i automatyzacji procesu pomoże zmniejszyć początkowe inwestycje i koszty na jednostkę tych niestandardowych komponentów, umacniając pozycję wytłaczania jako metodę produkcyjną dla wysokowydajnych obudowa motorycznych w branży obsługi materiałów na wiele lat.