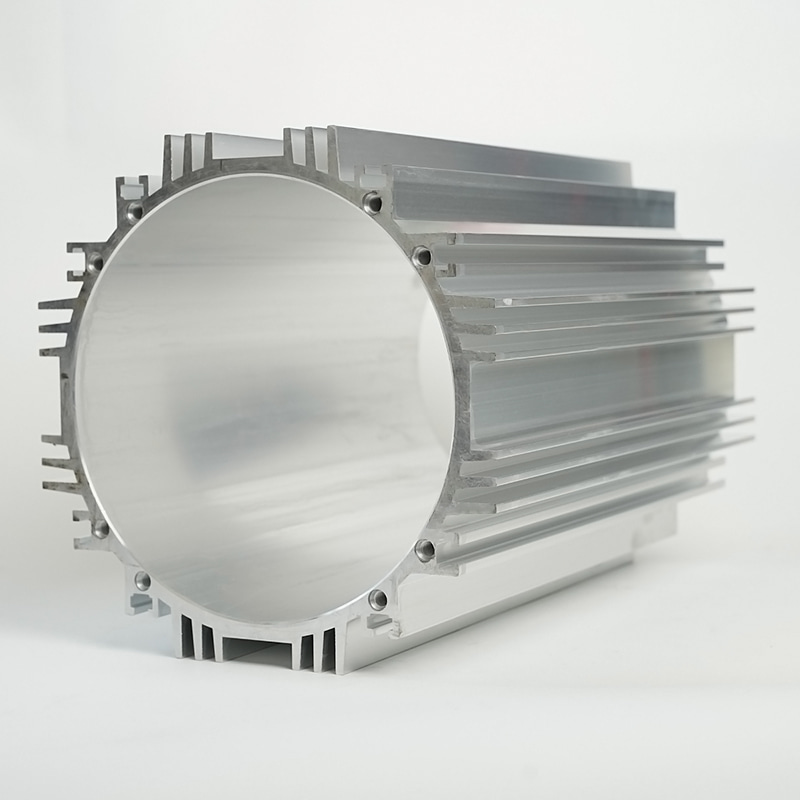

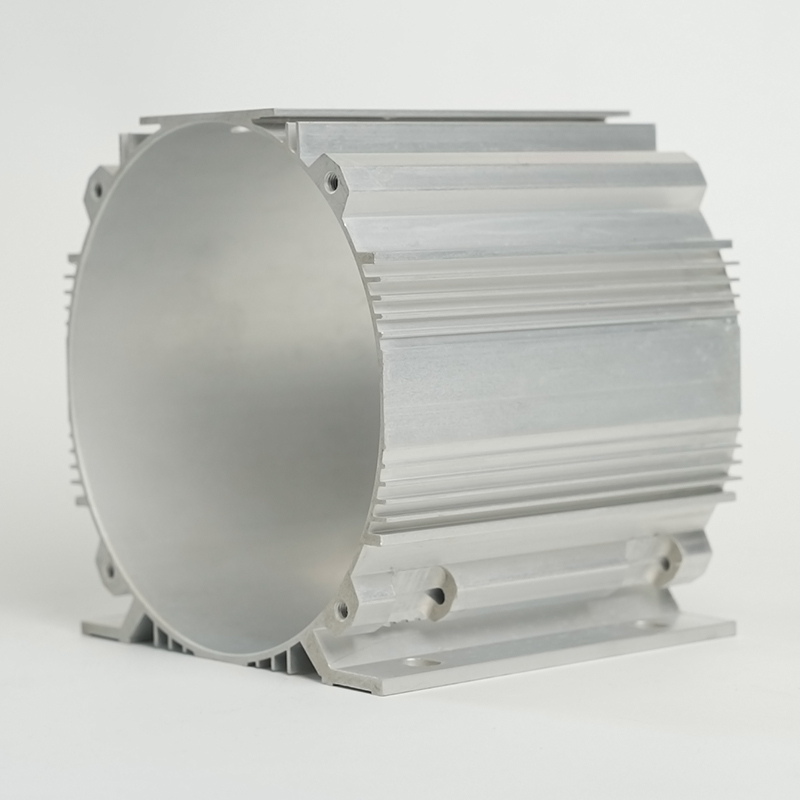

Maksymalizacja przepływu ciepła w aluminiowych obudowach silnika elektrycznego

Kiedy inżynierowie omawiają aluminiowa obudowa silnika elektrycznego Rozpraszanie ciepła , naprawdę mówią o zarządzaniu łańcuchem oporu termicznego: z miedzianych uzwojeń lub laminowania stojana do jarzma i elementów montażowych, przez ścianę obudowy, na zewnętrznej powierzchni, a wreszcie do otaczającego powietrza lub cieczy. Wszelkie słabe ogniwo w tym łańcuchu podnosi temperatury hotspot i ściska marginesy wydajności. Wysoka przewodność cieplna aluminium w porównaniu z obudowaniami żelaznymi sprawia, że jest to oczywisty pierwszy wybór, ale uświadomienie sobie, że przewaga zależy od przemyślanego wyboru materiału, konstrukcji kontaktu i inżynierii powierzchniowej. Celem nie jest po prostu poruszanie ciepła; Jest to przewidywalne przenoszenie ciepła, jednocześnie kontrolując wagę, produkcję i koszty.

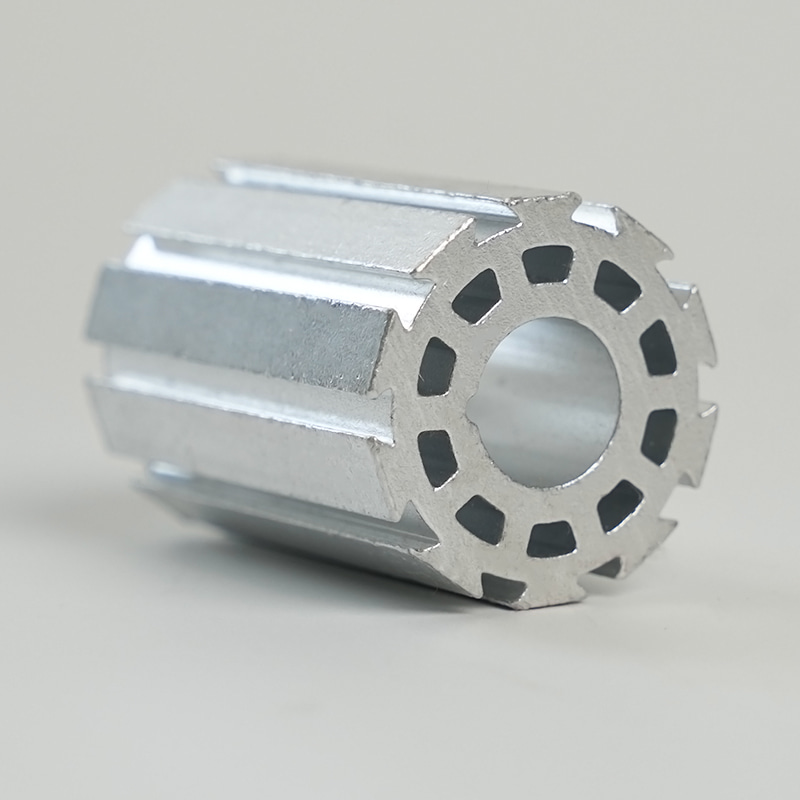

Ścieżki termiczne wewnątrz obudowy

Wewnątrz obudowy ciepło opuszcza zęby stojana i jarzmo przez przewodzenie i przechodzi do obudowy za pomocą dopasowań prasowych, łączenia interfejsów lub związków doniczkowych. Ciągły, wysoko załadowany interfejs kontaktowy zmniejsza odporność kontaktową. Praktyczne kroki obejmują ściśle tolerowane pasy prasowe, cienkie i jednolite materiały interfejsu oraz celowe ciśnienie zacisku, które pozwala uniknąć zniekształceń. Tam, gdzie konieczne jest wypełniacz doniki lub szczeliny, wybierz Materiały równoważące przewodność z lepkością, aby były mokre mikro-aspistei bez uwięzienia powietrza. Projektanci często poprawiają przewodzenie, rozszerzając zęby stojana lub dodając miedziane pokłady, które skracają długość ścieżki. Ponieważ aluminium rozszerza się bardziej niż stal, należy rozważyć różnicową ekspansję w temperaturach roboczych; Zbyt duża ingerencja w montaż może stać się zbyt mało podczas gorącej eksploatacji, degradując transfer termiczny właśnie wtedy, gdy jest to najbardziej potrzebne.

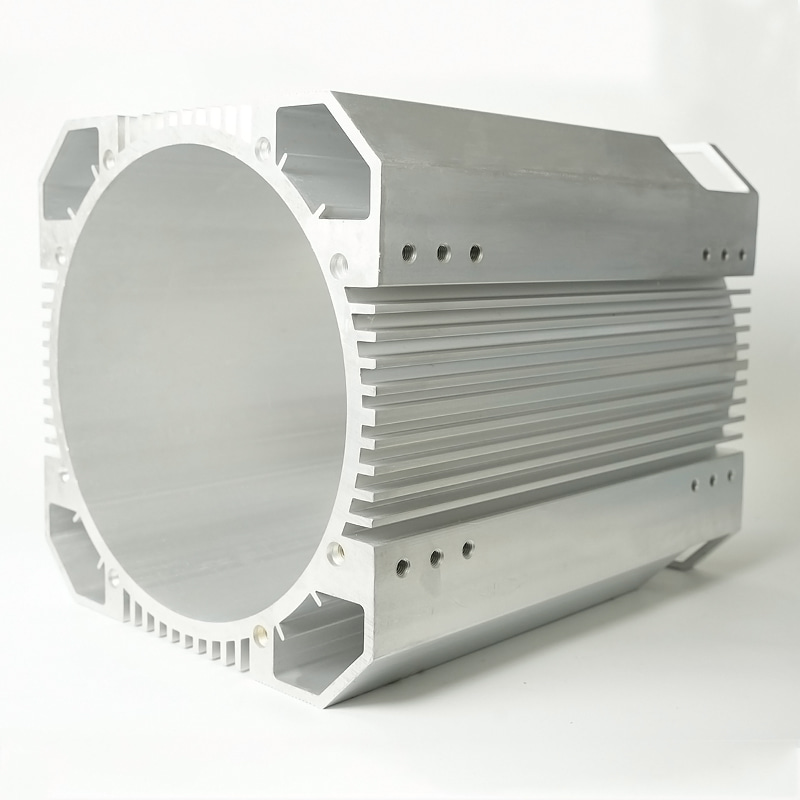

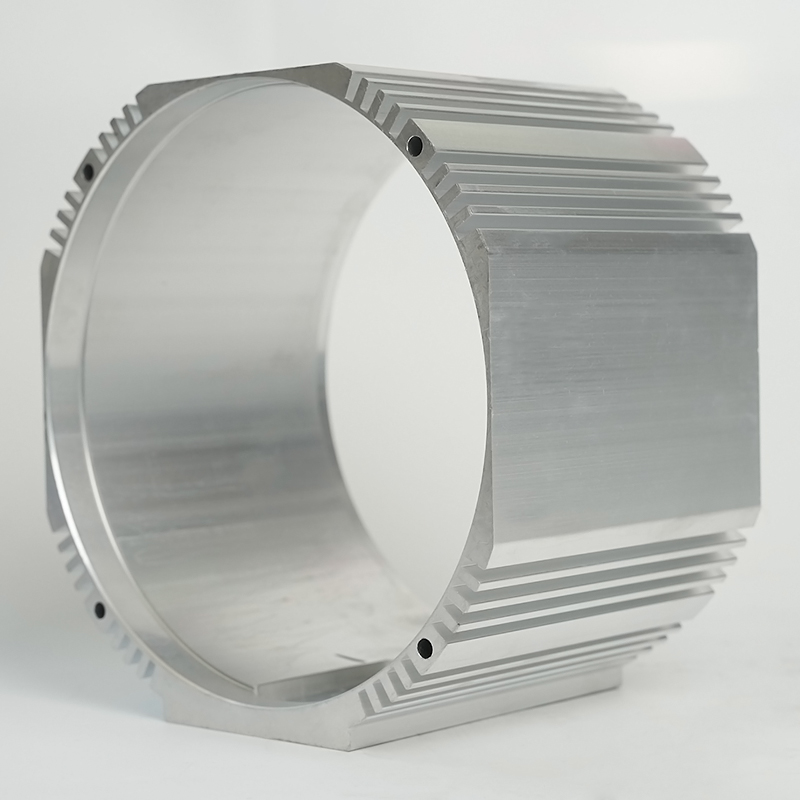

Geometria płetwy, przepływ powietrza i obróbka powierzchniowa

Poza obudową dominuje konwekcja. Proste płetwy są proste i opłacalne, ale żaluzja lub faliste płetwy zakłócają warstwy graniczne i mogą przewyższyć przepływ powietrza o niskiej prędkości. Odstępy płetwowe powinny uwzględniać zanieczyszczenie ryzyka i produkcję kątów. Obróbka powierzchniowa może być sprzeczna z intuicją: powierzchnia mikro-rugia może zwiększyć konwekcyjne przenoszenie ciepła poprzez potknięcie turbulencji, nawet gdy nieznacznie zmniejsza przewodność, a ciemna warstwa anodowa zwiększa emisyjność, która ma znaczenie tam, gdzie promieniowanie nie jest możliwe do zniesienia. Jeśli silnik mieszka w środowisku osłony lub niedostatku, przepływ powietrza kanałowego ze znanymi profilem prędkości jest bardziej niezawodny niż poleganie na przypadkowym przepływie. Gdy kurz lub owady są prawdopodobne, wybierz grubsze płetwy o szerszych odstępach, aby zachować wydajność w czasie.

Gatunki materiału i przewodność cieplna

Różne oceny aluminium handlują przewodnictwem w stosunku do zdolności i siły. Stopy o wysokiej zawartości odlewów o wysokiej sile wypływają pięknie i wypełniają cienkie płetwy, ale ich przewodność cieplna jest niższa niż oceny kutej. Natomiast wysiłki z serii kutej 6xxx zapewniają doskonałą przewodność i maszynowalność, choć mogą wymagać większej obróbki, aby osiągnąć złożone geometrie. Ponieważ wybór materiału wchodzi w interakcje z procesem, decyzje powinny ważić zyski termiczne w stosunku do oprzyrządowania i kosztów części. Poniższe porównania umieszczają liczby w kontekście przed pełnym podsumowaniem tabeli.

- Aluminium zazwyczaj przeprowadza ciepło kilka razy lepiej niż stale nierdzewne w temperaturze pokojowej, co może przełożyć się na mniejszy wzrost temperatury dla tego samego strumienia ciepła.

- W rodzinach aluminiowych niższe stopy krzemowe lub kutego zwykle prowadzą lepiej niż stopy odrzutowe o wysokim zasięgu, kosztem rzucania cienkich ścian tak łatwo.

- Magnez jest lżejszy, ale zwykle prowadzi ciepło mniej skutecznie niż zwykłe stopnie aluminium i może komplikować zarządzanie korozją.

| Tworzywo | Przewodność cieplna (w/m · k) | Gęstość (g/cm³) | Notatki |

|---|---|---|---|

| Aluminium (kutek 6061/6063) | ~ 170–210 | ~ 2,70 | Wysoka przewodność; wymaga obróbki złożonych kształtów |

| Aluminium (wysoki odlewnik, np. Typ ADC12/A380) | ~ 90–130 | ~ 2,70 | Doskonała zdolność do cienkich płetw; umiarkowana przewodność |

| Stopy magnezu | ~ 60–100 | ~ 1,80 | Zapalniczka; bardziej złożone względy korozji i łatwości |

| Lane żelazo | ~ 45–60 | ~ 7.20 | Ciężki; Niższa wydajność termiczna vs. aluminium |

| Stal nierdzewna | ~ 14–20 | ~ 8.00 | Słaby przewodnik termiczny; używane tylko w razie potrzeby strukturalnie |

Metody testowe i pętle sprzężenia zwrotnego projektu

Modele termiczne przyspieszają uczenie się, ale muszą być zakotwiczone przez pomiar. Termografia w podczerwieni ujawnia hotspoty wokół łożyska ramion i skrzyżowań żebra. Skalibrowane testy ciepła-soak ze znanymi obciążeniami potwierdzają CFD, podczas gdy cyklowanie wstrząsu termicznego naraża degradację interfejsu w ciągu życia. Najskuteczniejsze programy traktują porównanie termiczne jako rutynową bramę w wersjach projektowych, a nie wydarzenie specjalne. To podejście systemowe ostatecznie obraca wyrażenie Aluminium elektryczne rozpraszanie obudowy ciepła Z zapytania o przewagę konkurencyjną w terenie.

Wybór trasy produkcyjnej i ocena partnerów

Wybór procesu i weryfikowanie Die obsady aluminiowe dostawcy obudowy silnika jest ćwiczeniem wielo zmiennym. Odlewanie wyróżniające się w wysokich objętościach cienkimi ścianami i zintegrowanymi płetwami; Odlewanie piasku oferuje elastyczność i niższe inwestycje na oprzyrządowanie kosztem grubszych sekcji; wytłaczanie plus obróbka CNC zapewnia doskonałe wykończenie powierzchni i przewodność dla prostszych geometrii; a odlewanie stałego obrotu znajduje się między piaskiem a odlewem matrycy dla średnich biegów. Właściwy wybór równoważy geometrię, tolerancję, kosmetyki i całkowity koszt własności. Gdy dwie trasy wydają się opłacalne, najpierw porównaj je w zdaniach i potwierdź za pomocą tabelowanej karty wyników, więc kompromisy są przejrzyste dla zespołów inżynieryjnych, jakościowych i pozyskiwania.

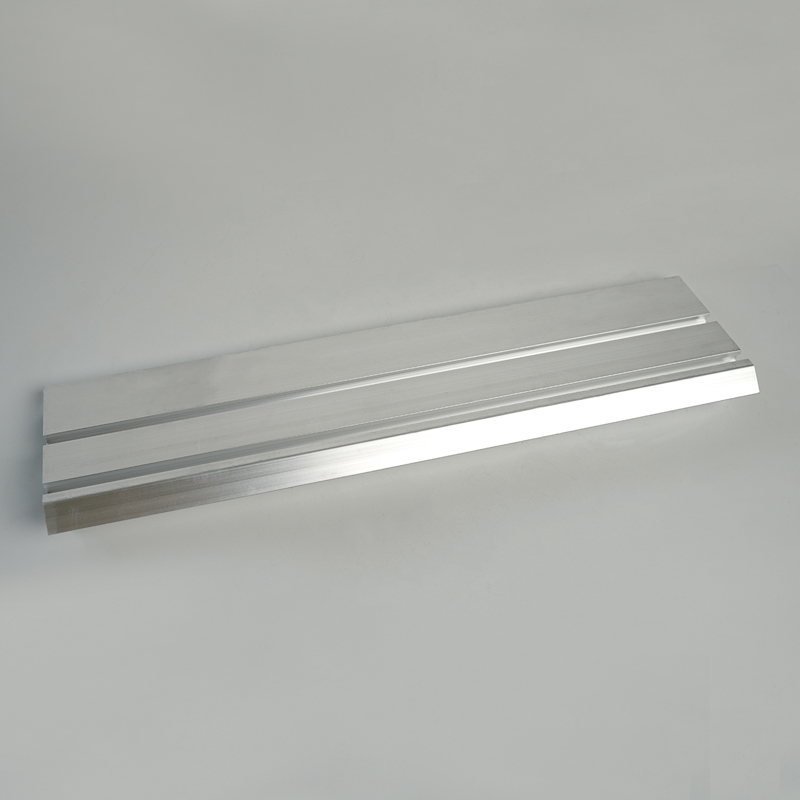

Casting Die vs. Casting vs. wytłaczanie CNC

Odlewanie matrycy zwykle wygrywa tam, gdzie potrzebujesz wielu cienkich płetw i spójnej grubości ściany z ciasną powtarzalnością. Odlewanie piasku, choć grubsze, obsługuje duże obudowy i szybkie iteracje projektowe bez narzędzi z góry. Wytłaczanie CNC Sensowne ma sens w przypadku cylindrycznych lub pryzmatycznych skorup, w których liniowe płetwy lub proste kanały można wyciąć z zapasów; Zachowuje również wyższą przewodność cieplną kutego aluminium. Odlewy inwestycyjne może osiągnąć drobne szczegóły, ale często traci podstawę kosztów większych części. Ponieważ wykończenie powierzchni wpływa na uszczelnienie, malowanie i emisyjność termiczną, zastanów się, ile obróbki lub przetwarzania po przetworzeniu każda trasa musi osiągnąć cele wydajności i kosmetyczne.

| Proces | Typowa ściana | Wykończenie powierzchni (RA) | Koszt narzędzi | Przydatność MOQ | Typowa tolerancja |

|---|---|---|---|---|---|

| Odlewanie matrycy wysokiego ciśnienia | 1,5–3,0 mm | ~ 1,6–3,2 µm | Wysoki | Duża objętość | ± 0,1–0,3 mm przed obróbką |

| Casting piasku | 4–8 mm | ~ 6,3–12,5 µm | Niski | Niski do średniego | ± 0,5–1,0 mm przed obróbką |

| Casting stały | 3–5 mm | ~ 3,2–6,3 µm | Średni | Średni | ± 0,2–0,5 mm przed obróbką |

| Wytłaczanie obróbka CNC | Zależy od profilu | ~ 0,8–1,6 µm (obrabiane) | Niski (umierać) do średniego | Niski do wysokiego | ± 0,02–0,1 mm na cechach krytycznych |

Oprzyrządowanie, czas realizacji i całkowity koszt własności

Całkowity koszt własności (TCO) łączy amortyzowane oprzyrządowanie, cenę, złom, fracht i ryzyko jakości. Odlewanie ma wyższe narzędzia, ale niski czas cyklu; Odlew piasku to odwraca. Jeśli coroczny wolumen jest niepewny, począwszy od rzucania piasku lub wytłaczania może zmniejszyć ryzyko programu i zapewnić realne dane popytu przed zobowiązaniem się do twardego oprzyrządowania. I odwrotnie, gdy prognoza uruchomienia jest twarda, a geometria odpowiada jej, przejście wcześnie do odlewania matrycy może szybko spłacić narzędzia poprzez zmniejszenie czasu cyklu i zawartości obróbki. Lokalizacja dostawcy wpływa na ryzyko logistyczne i czas realizacji; Podwójne źródło z powszechnymi planami kontroli i wymiennymi narzędziami mogą ustabilizować podaż.

Systemy jakości i ocena dostawców

Podczas badania die Obudowa silnika odlewu aluminium dostawcy , spójrz poza nominalne możliwości. Żądaj diagramów przepływu procesu, przykładów PFMEA i danych o zdolności statystycznych dotyczące podobnych obudów. Przejrzyj raporty metalograficzne pod kątem porowatości i kontroli na zimno oraz zapytaj, w jaki sposób strategie bramkowania/przepełnienia zmniejszają uwięzienie gazu u cienkich płetw. Sprawdzaj ten sprzęt do pomiaru współrzędnych i platformy testów ciśnienia, pasują do twojego planu inspekcji. Dojrzały dostawca powita wspólne warsztaty DFM/DFMEA, które zmniejsza ryzyko przed odcięciem stali.

Strategia ochrony środowiska i pieczęci

Projektowanie odporna na korozję aluminiowa obudowa silnika IP65 oznacza całościowe myślenie o wodzie, kurzu, chemikaliach, cyklu temperaturowym i parach galwanicznych. IP65 oznacza, że odrzucone konstrukcje i ochrona przed strumieniami wodnymi, ale kiedyś zdanie testu laboratoryjnego nie jest tym samym, co kwitnące przez lata w terenie. Prawdziwe środowiska łączą spray solne, pył przewodzący, oleje i gradienty termiczne, które pompują wilgoć przez mikroczelanie. Aby odnieść sukces, cechy uszczelniające muszą być obfite, powłoki muszą być kompatybilne, a odmienne metale muszą być izolowane. Ponieważ korozja jest problemem systemowym, wiele niepowodzeń odbywa się do interfejsów - wyczerpujących, bossów i okładek - zamiast samego aluminium luzem.

Oceny IP, uszczelki i oddech

Zacznij od wyboru geometrii uszczelki, która utrzymuje kompresję po starzeniu: Elastomery z zamkniętymi komórkami gąbczastymi dla niskiej wnikliwości wody lub formowane profile dla solidnego zaangażowania kołnierza. Zakres kompresji docelowej uwzględniający stosy tolerancji; Użyj ograniczeń kompresji w plastikowych osłonach, aby uniknąć nadmiernego rozstrzygania. Tam, gdzie obudowa ogrzewa i chłodzi, oddech membrany wyrównuje ciśnienie i zmniejsza tendencję do ciągnięcia wilgoci za uszczelki. Dławiki kablowe i wpisy przewodów muszą pasować do celów wnikania; Nawet jeden nieubłagany gruczoł może zdegradować doskonały projekt.

Powłoki, anodowanie i testowanie korozji

Niepowlekane aluminium tworzy tlenek ochronny, ale środowiska bogate w chlorek wymagają więcej. Anodowanie zwiększa odporność na korozję i twardość powierzchni; Powłoka proszkowa zapewnia trudne, atrakcyjne wykończenie; a powłoki konwersji poprawiają przyczepność farby. Gdy części zostaną zmontowane ze złączkami ze stali nierdzewnej, użyj podkładek izolacyjnych lub uszczelniaczy, aby złagodzić potencjał galwaniczny. Sprawdzaj zatrzymanie systemów powłok za pomocą neutralnego sprayu soli i cyklicznych testów korozji, które obejmują kupony szczelinowe reprezentatywne dla rzeczywistych stawów, nie tylko płaskich paneli. Najlepszą praktyką jest połączenie solidnego uszczelnienia z wykończeniem dostosowanym do środowiska, a następnie weryfikacja za pomocą przyspieszonych testów.

| Metoda ochrony | Główna korzyść | Typowe zastosowanie | Notatki |

|---|---|---|---|

| Anodowanie (typ II/III) | Odporność na korozję i zużycie | Ogólne obszary na zewnątrz, ścierne | Wyższa emisyjność może pomóc w chłodzeniu; Kontrola grubości ma znaczenie |

| Powłoka proszkowa | Estetyka bariery | Użycie przemysłowe i przybrzeżne | Wymaga właściwej obróbki; Uważaj na odciąganie krawędzi |

| Powłoka konwersji | Promocja przyczepności | Podkład pod farbą | Cienki; używane z innymi powłokami |

| Uszczelniające uszczelki | Ochrona wnikania | Kołnierze i osłony | Projektowanie zestawu kompresji i temperatury serwisowej |

| Membrany oddechowe | Wyrównanie ciśnienia | Szybki cykl temperatury | Zmniejsza pompowanie wilgoci po uszczelach |

Łączniki, interfejsy i odmienne metale

Pary galwaniczne napędzają wiele problemów w terenie. Jeśli wymagane są elementy złączne ze stali nierdzewnej, izoluj je z aluminium za pomocą podkładek w niewoli, zastosuj kompatybilną antizeize i unikaj geometrii związanych z wodą. Tam, gdzie stalowe wsporniki śrubują do obudowy, użyj uszczelniacza w złączu, aby zmniejszyć korozję szczelin. Wreszcie, traktuj punkty uziemienia i przełamy farby celowo, aby systemy ochronne nie są nieumyślnie zagrożone. Dyscyplinowane podejście zamienia „przepustkę IP” w nierówny odporna na korozję aluminiowa obudowa silnika IP65 To kwitnie przy prawdziwej pogodzie i zmywania.

Masowa redukcja nowoczesnych układów napędowych

Elektryfikacja nakłada na wagę i wydajność pakietu, dzięki czemu poszukiwanie Lekka aluminiowa obudowa silnika dla silników EV Więcej niż hasło. Niższa masa poprawia wydajność pojazdu, poszerza termiczną przestrzeń głowy i łagodzi obsługę montażu. Ale cięcia masy nie mogą zagrozić sztywności obudowy, wyrównania lub zachowania akustycznego. Sztuka polega na usuwaniu gramów, w których przyczynia się najmniej struktura, jednocześnie zachowując ścieżki obciążenia i wydajność termiczną. Robienie tego dobrze łączy optymalizację topologii, przyjazne dla odlewów i rozsądne obróbki, które pozwala uniknąć stresu lub cienkich sekcji podatnych na porowatość.

Topologia strukturalna i cele wagowe

Zacznij od topologii opartej na sztywności: zdefiniuj obciążenia łożyska, reakcje skrzyni biegów i ograniczenia montażowe, a następnie pozwól solver zidentyfikować korytarze materiału, które niosą większość naprężeń. Przetłumacz wynik na odtłuszczone żebra i sieci z jednolitym przejściami ściany, hojnymi filetami i spójnym szkicem. W przypadku obudowań cylindrycznych rozważ integralne pasma żeber, które podwójnie jako pierścienie rozpowszechniające ciepło. Wczesne ustanowienie celów wagowych i sztywności, więc kompromisy są widoczne podczas recenzji projektowania, a nie odkryte podczas testów DV.

Kompromisy termiczno-strukturalne

Redukcja wagi czasami jest sprzeczna z chłodzeniem. Czerstsze ściany zmniejszają obszar przewodzenia, ale więcej, ale cieńsze płetwy mogą przywrócić obszar konwekcyjny, jeśli zezwala odlew. Jeśli CFD pokazuje gorącą strefę w pobliżu montażowego bossa, lokalne żebro ciepła może przewyższyć globalny wzrost o grubości ścian. Podobnie ciemna, trwała powłoka może zwiększyć emisyjność i odzyskać trochę marginesu termicznego bez kary strukturalnej. Sztuką jest połączenie kilku skromnych ulepszeń, a nie poleganie na jednej stałej wagi ciężkiej. Gdy kurtka z wodą glikolu jest wykonalna, zintegrowane kanały mogą całkowicie przesunąć reżim termiczny, umożliwiając niższą grubość ściany bez przegrzania.

NVH, sztywność i integracja

Części lekkie mogą zadzwonić. Aby zachować Lekka aluminiowa obudowa silnika dla silników EV Cicho, dostrajaj odstęp i grubość żeberka, aby rozbić tryby panelu i użyć asymetrycznych wzorów żeber, gdzie są możliwe. Integracja-taka jak łączenie tarczy z końcem wirnika, mocowania falownika lub kolektory chłodziwa-wsporniki i elementy mocujące, które zwiększają wagę i złożoność. Porównaj dwie opcje słowami, a następnie potwierdź za pomocą prostej tabeli: zintegrowana obudowa może zaoszczędzić 8–12% masę i dziesięć elementów złącznych, podczas gdy podejście modułowe może uprościć usługę przy niewielkich kosztach wagi. Podejmij decyzje w kontekście strategii montażu i zdolności do naprawy w terenie, a nie samej wagi.

| Podejście do projektowania | Masowy wpływ | Wpływ termiczny | Usłunność | Notatki |

|---|---|---|---|---|

| Cienkie ściany wiele płetw | Dolna masa | Wysokie obszar konwekcyjny | Neutralnyny | Wymaga zdolnego odlewania, aby uniknąć porowatości |

| Zintegrowana kurtka chłodziwa | Umiarkowana masa | Doskonałe odrzucenie ciepła | Bardziej złożone | Idealne do utrzymywanych wysokich obciążeń |

| Wsporniki modułowe | Wyższa masa | Neutral | Łatwiejsze do obsługi | Przydatne, gdy opcje różnią się w zależności od modelu |

Precyzja obróbka i weryfikacja

Zamień szorstki odlew w gotowy komponent zależy na precyzji - rozpatrzony przez frazę CNC obrażenia aluminiowe tolerancja obudowy silnika 0,01 mm . Chociaż nie każda funkcja wymaga kontroli dziesięciu mikronów, często robią to łożyska i twarze godowe. Osiągnięcie tego wymaga więcej niż zdolnych maszyn; Zależy to od strategii danych, stabilnego ustawiania, kontroli cieplnej i monitorowania możliwości procesowych. Pomyśl o obróbce jako ostatniej okazji do wyrównania wydajności mechanicznej, termicznej i uszczelniania z zamiarem projektu.

Gd & t do noszenia otworów i dopasowań

Zdefiniuj punkty danych, które odzwierciedlają ograniczenie obudowy w służbie. Koncentryczność lub położenie łożyska powinny odwoływać się do twarzy montażowej i przeciwnego otworu, aby zachować wyrównanie wirnika. Kolejność i cylindryczność na poziomie kilku mikronów mogą być konieczne w celu ochrony życia nośnego. Płaskość na osłonach i interfejsach zębatkowych obsługuje kompresję uszczelki i siatkę biegów. Zamiast przeprosić każdą tolerancję, skoncentruj precyzję na cechach kontrolujących zachowanie systemu i pozwalają hojnym tolerancji w innym miejscu obniżenie kosztów.

Ustawienie, zdolność procesu i kontrola

Trzymanie cienkościennego odlewu bez zniekształceń jest rzemiosłem. W razie potrzeby użyj gniazd i próżni, a kontrola siły zacisku, aby uniknąć owalizacji otworów. Obróbka etapowa, więc ciężkie usuwanie zapasów następuje przed precyzyjnymi funkcjami. Temperatura chłodziwa i materia rozgrzewka maszyny podczas ścigania CNC obrabiane Aluminiowa obudowa silnika Tolerancja 0,01 mm ; Bez stabilności termicznej pomiary dryfują i zdolności cierpią. Sprawdź cechy krytyczne za pomocą CMM i wskaźników powietrza i monitoruj SPC, aby trendy są złapane przed ucieczką części. Zdolny proces powinien wykazać CP/CPK> 1.33 na wymiarach krytycznych w zakresie bezpieczeństwa, z wyraźnymi planami reakcji, gdy wykres kontrolny sygnalizuje warunki poza kontrolą.

Dokumentacja, SPC i kryteria wydania

Solidna dokumentacja przekłada milczącą wiedzę na powtarzalne wyniki. Plany kontrolne powinny powiązać operacje z tworzonymi przez nich cechami i instrumentami, które je weryfikują. Kontrola pierwszej armii potwierdza interpretację drukowania, podczas gdy trwające audyty sprawdzają, czy ustawianie, futry i programy pasują do zatwierdzonego stanu. W celu uszczelnienia połącz kontrole wykończenia powierzchni z płaskością; W przypadku otworów gwintowanych zweryfikuj lokalizację, a także jakość wysokości. Ostateczne testy szczelności zamkniętych objętości i weryfikacji kątów momentu obrotowego dla wkładek uzupełniają pakiet, zapewniając, że gotowa obudowa spełnia wydajność, trwałość i cele montażowe, gdy opuści linię.

Szybkie porównania referencyjne

Poniższe porównania podsumowują powyższe stwierdzenia narracyjne w jednym ujęciu w celu wsparcia szybkich decyzji kompromisowych i recenzji międzyfunkcyjnych.

| Temat | Opcja a | Opcja b | Porównanie zdania |

|---|---|---|---|

| Tworzywo | Aluminium kutego (np. 6xxx) | Aluminium z odlewnictwa wysokiego SI | Klasy kutej prowadzą ciepło lepiej, ale wymagają więcej obróbki; Gatunki odlewane wypełniają cienkie płetwy niższym ryzykiem żywotności narzędzi w objętości. |

| Proces | Die casting | Casting piasku | Odlewanie diew zapewnia cieńsze ściany i szybsze cykle; Odlewanie piasku oferuje niższe koszty narzędzi i większe, elastyczne geometrie. |

| Chłodzenie | Płetwy chłodzone powietrzem | Płynna kurtka | Płetwy powietrzne są prostsze i lżejsze; Kurtki ciekłe zapewniają lepsze chłodzenie w stanie ustalonym przy dodatkowej złożoności i ryzyku uszczelnienia. |

| Ochrona | Anodyzować | Płaszcz w proszku | Anodize zwiększa twardość i emisyjność; Powłoka proszkowa dodaje grubszą warstwę barierową i szersze opcje kolorów/tekstury. |

| Obróbka | Ciasny GD i T na krytycznych | Jednolite ciasne tolerancje | Ukierunkowane ciasne uderzenia kontroli przy niższych kosztach; Ket ścisłe tolerancje podnoszą złom bez znaczących zysków. |