1. Podstawowa rola obudowy radiatorów w systemach chłodzenia motoryzacyjnego

Silniki samochodowe wygenerują dużo ciepła podczas pracy. Jeśli nie można ich rozproszyć na czas, spowoduje to przegrzanie i porażkę, a nawet spowodować zagrożenia bezpieczeństwa. Obudowa z radiatorów Główną funkcją jest szybka eksport ciepła wytwarzanego przez kluczowe komponenty, takie jak silniki i skrzynie biegów poprzez wydajne przewodzenie cieplne i promieniowanie cieplne w celu utrzymania działalności systemu w bezpiecznym zakresie temperatur. Jego funkcja jest specjalnie odzwierciedlona w następujących aspektach:

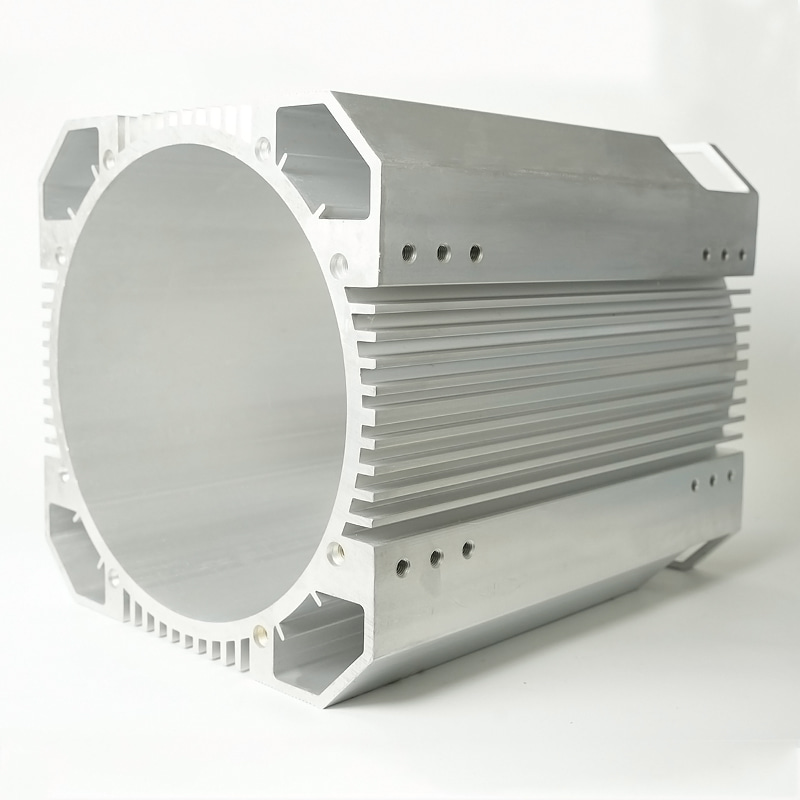

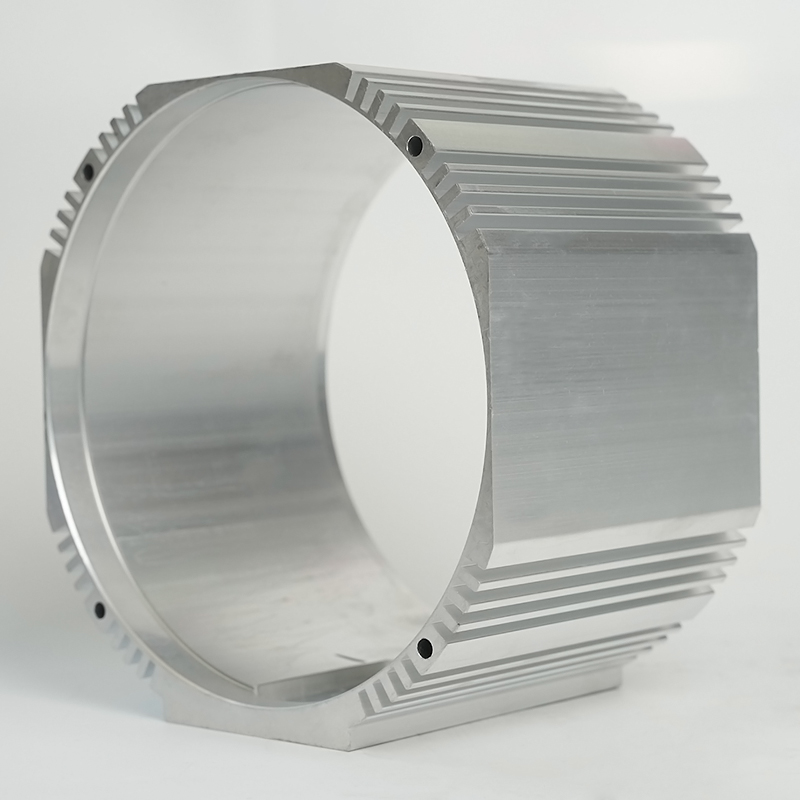

Po pierwsze, obudowa radiatora zwiększa obszar rozpraszania ciepła, przyspiesza przepływ powietrza lub krążenie cieczy i poprawia wydajność wymiany ciepła. Na przykład w silniku turbodoładowanym obudowa rozpraszania ciepła może niezwłocznie przeprowadzić wysoką temperaturę turbosprężarki do pożywki chłodzącej, aby uniknąć tłumienia wydajności spowodowanej przegrzaniem turbodoładowania.

Po drugie, powłoka rozpraszania ciepła musi mieć dobrą wytrzymałość strukturalną i odporność na korozję, aby wytrzymać wibracje, uderzenie i złożoną erozję środowiskową podczas działania samochodu (takiego jak wysokie i niskie temperatury, plamy oleju, substancje kwasowe i alkaliczne itp.). Wymaga to, aby materiał skorupy nie tylko miał doskonałą przewodność cieplną, ale także osiągnął równowagę między właściwościami mechanicznymi a zdolnością do adaptacji środowiska.

Ponadto, przy popularności nowych pojazdów energetycznych, potrzeby rozpraszania ciepła silników i pakietów akumulatorów również opierają się na wysokiej wydajności obudowy radiatora. Trójelektryczny system pojazdów elektrycznych (akumulator, silnik, kontrola elektroniczna) jest wrażliwy na temperaturę, a wydajna powłoka rozpraszania ciepła może zapewnić żywotność baterii i wydajność silnika oraz poprawić wytrzymałość i bezpieczeństwo pojazdu.

2. Porównanie wyboru materiału i wydajności obudowy radiatorów

Materiały są podstawą do określania wydajności obudowy radiatorów. Obecnie powszechnie stosowane materiały powłoki rozpraszania ciepła w branży motoryzacyjnej obejmują stop aluminium, stop miedzi, stopy magnezu i materiały kompozytowe, a ich charakterystyka różnią się znacznie:

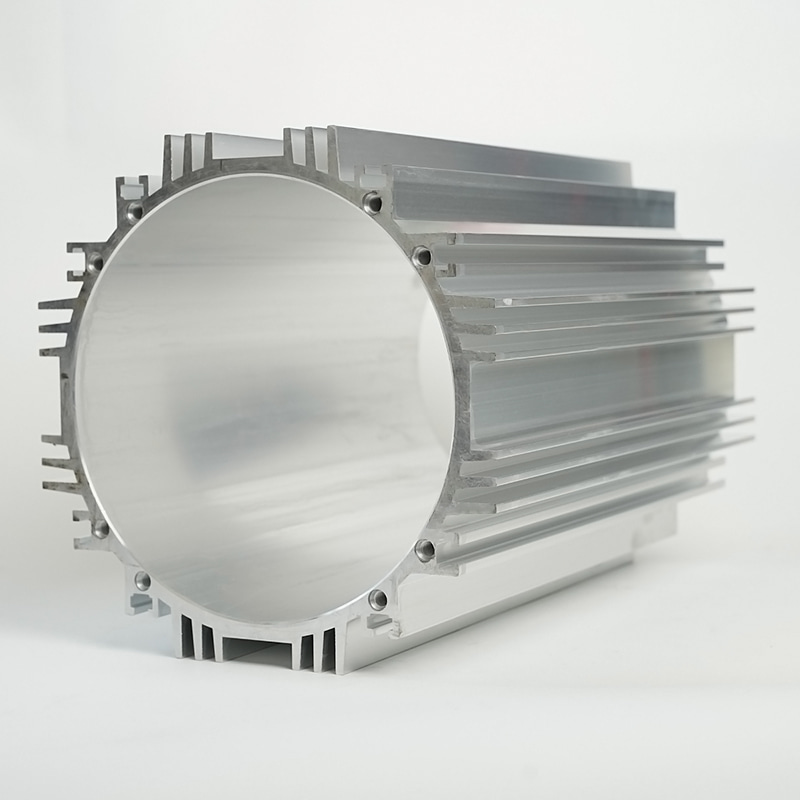

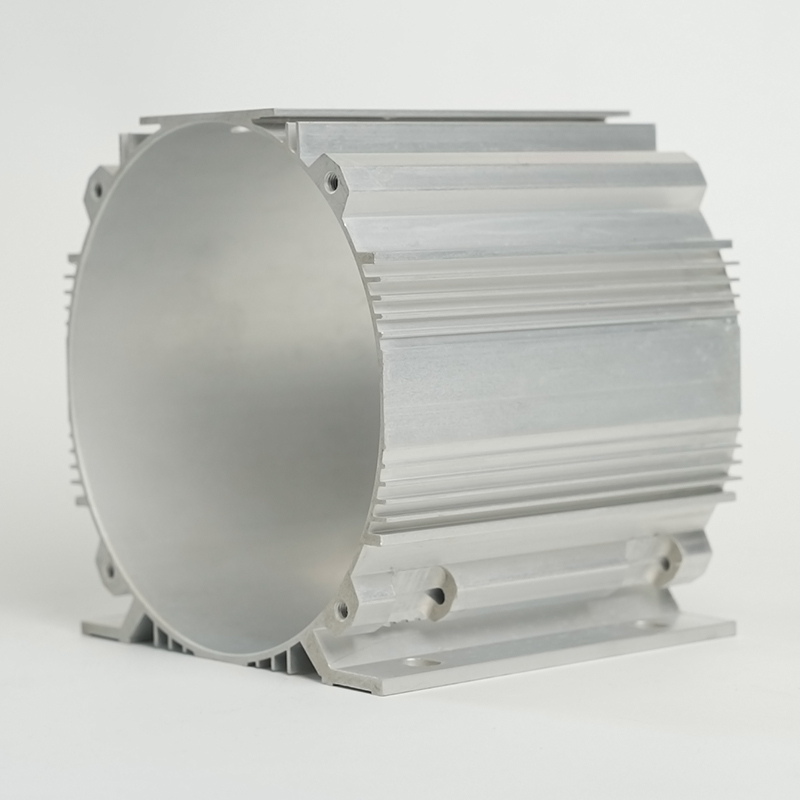

1. Stop aluminiowy: wybór głównego nurtu

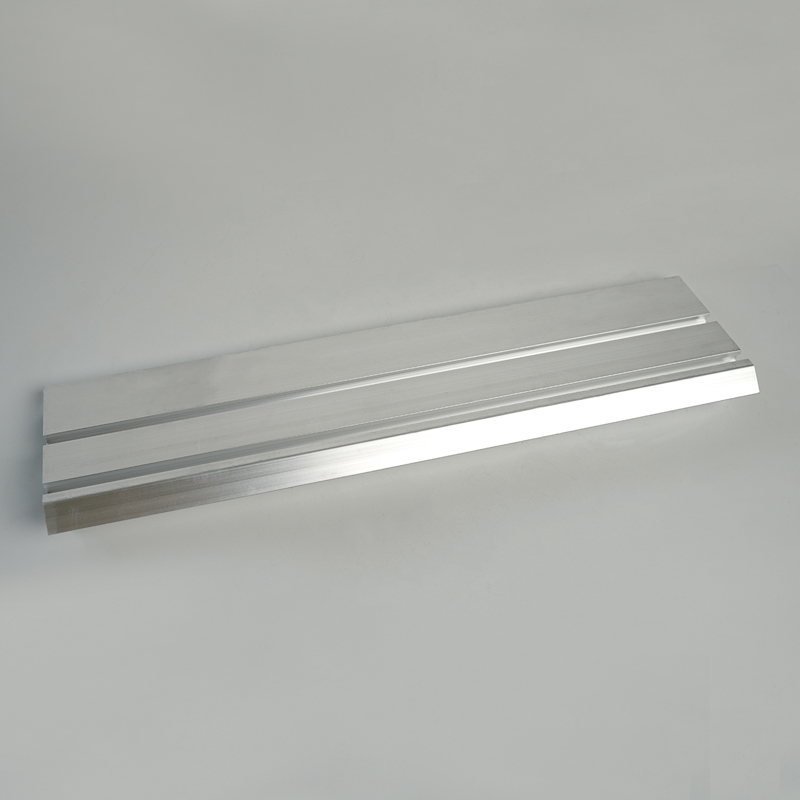

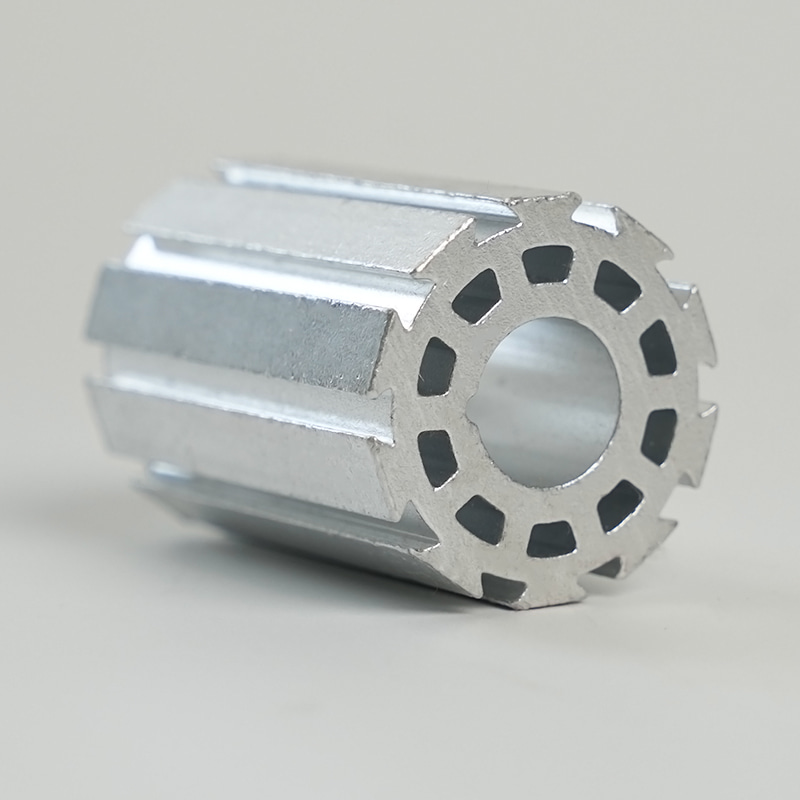

Stop aluminium stał się materiałem pierwszego wyboru dla motoryzacyjnych powłok rozpraszania ciepła ze względu na jego niską gęstość (około 2,7 g/cm³), doskonałą przewodność cieplną (przewodność cieplna 200-250 W/(m · k)) oraz łatwe przetwarzanie i formowanie. Na przykład stop aluminium 6063 ma dobre właściwości wytłaczania i jest odpowiednie do produkcji złożonych kształtów płetw rozpraszania ciepła; Podczas gdy stop aluminium Aluminium ADC12 jest odpowiednie dla kompaktowych zintegrowanych skorup ze względu na dobrą płynność. Ponadto powierzchnia stopu aluminium może poprawić odporność na korozję i estetykę poprzez obróbkę anodyzacyjną, zaspokajając podwójne potrzeby lekkiej i niezawodności samochodowej.

2. Stop miedzi: Zastosowanie scenariusza o wysokiej przewodności cieplnej

Przewodność cieplna stopów miedzi (takich jak miedź i mosiądz) jest tak wysoki jak 380-400 W/(m · k) i jest odpowiedni do scenariuszy o wyjątkowo wysokich wymaganiach dotyczących wydajności rozpraszania ciepła, takich jak powłoka chłodnicy oleju silnikowego o wysokiej wydajności samochodów sportowych lub elektronicznej elektronicznej modułu sterowania elektrycznych. Jednak wysoka gęstość (8,9 g/cm³) i wysoki koszt ogranicza jej zastosowanie w lekkich konstrukcjach.

3. Stop magnezowy: nowy kierunek lekkiego

Gęstość stopu magnezu wynosi tylko 1,8 g/cm³ i jest obecnie najlżejszym materiałem strukturalnym metalowym i ma pewną przewodność cieplną (przewodność cieplna wynosi około 150 W/(m · k)). Wraz z rozwojem technologii formowania stopu magnezu (takiej jak pół-stały odlewni), jego zastosowanie w motoryzacyjnych powłok chłodzących stopniowo wzrosło, szczególnie w dziedzinie nowych pojazdów energetycznych, które mogą jeszcze bardziej zmniejszyć ciężar pojazdu i zwiększyć zasięg. Jednak stopy magnezu mają słabą odporność na korozję i należy je poprawić poprzez obróbkę poszyjną lub złożoną.

4. Materiały kompozytowe: przyszłość przełomów wydajności

Zwiększony włókno węglowy materiał kompozytowy na bazie polimeru (CFRP) łączy wysoką przewodność cieplną i lekkie właściwości, z przewodnością cieplną do 100-200 W/(m · k) i gęstością tylko 1,5-2,0 g/cm³. Ten rodzaj materiału może zrealizować anizotropię przewodzenia ciepła i dokładnie poprowadzić ścieżkę przenoszenia ciepła przez orientację włókien węglowych. Chociaż koszty jest obecnie wysokie, ma ogromny potencjał do zastosowania w wysokiej klasy samochodach i polach lotniczych.

3. Trendy projektowe i innowacje technologiczne obudowy z radiator samochodowych

Aby poradzić sobie z wyzwaniami chłodzenia wniesionymi przez inteligencję i elektryfikację w branży motoryzacyjnej, projekt obudowy radiatorów rozwija się w kierunku wydajnego, zintegrowanego i inteligentnego:

1. Bionic Design poprawia wydajność rozpraszania ciepła

Naśladowanie struktur rozpraszania ciepła w naturze (takich jak plastry miodu i skórki kaktusowe) stało się nową inspiracją do projektowania. Na przykład optymalizacja ścieżki przepływu powietrza przez strukturę płetwy bionicznej może zmniejszyć odporność na wiatr przy jednoczesnym zwiększeniu obszaru rozpraszania ciepła. Badania wykazały, że w porównaniu z tradycyjnymi prostymi płetwami, skuteczność rozpraszania ciepła bionicznych ząbkowanych żebrów można zwiększyć o 15%-20%, szczególnie odpowiedni do chłodzonych powietrzem powłok rozpraszania ciepła.

2. Technologia integracji mikrokanałowej

Technologia rozpraszania ciepła mikrokanałowego osiąga wydajną wymianę ciepła poprzez przetwarzanie biegaczy w skali mikronów wewnątrz skorupy w celu zwiększenia powierzchni styku podłoża chłodzącego (woda lub olej). Technologia ta została zastosowana do systemu zarządzania termicznego akumulatora pojazdów elektrycznych. Zintegrowana konstrukcja obudowy radiatora z obudową baterii może zwiększyć jednorodność temperatury pakietu akumulatora o 30%i kontrolować różnicę temperatur w granicach ± 2 ℃.

3. Inteligentne zarządzanie temperaturą

Dzięki popularyzacji technologii Internetu rzeczy (IoT) obudowa z radiatorów zaczęła integrować czujniki temperatury i inteligentne systemy sterowania. Na przykład temperatura jest monitorowana w czasie rzeczywistym przez wbudowany czujnik termopary lub podczerwieni, a prędkość wentylatora lub natężenie przepływu płynu chłodzącego jest dynamicznie dostosowywana, aby osiągnąć optymalną równowagę między wydajnością rozpraszania ciepła a zużyciem energii. Ta inteligentna konstrukcja jest szczególnie odpowiednia dla modeli hybrydowych, a tryb chłodzenia można automatycznie przełączać zgodnie z obciążeniem silnika.

4. Zastosowanie produkcji addytywnej (drukowanie 3D)

Technologia drukowania 3D przechodzi przez ograniczenia tradycyjnej technologii przetwarzania i umożliwia projektowanie złożonych wewnętrznych biegaczy i porowatych struktur. Na przykład aluminiowa powłoka rozpraszania stopu stopu wykonana z selektywnej technologii topnienia laserowego (SLM) może osiągnąć ukształtowany kanał chłodzący. W porównaniu z tradycyjnym procesem wytłaczania wydajność rozpraszania ciepła wzrasta o ponad 40%, jednocześnie zmniejszając zużycie materiału o 20%.

4. Rozwiązanie optymalizacji i weryfikacji wydajności w obudowie cieplnej

W systemach chłodzenia motoryzacyjnego optymalizacja obudowy radiatora wymaga kompleksowego rozważenia wydajności termicznej, siły mechanicznej i kontroli kosztów. Poniżej przedstawiono kluczowe kroki optymalizacji:

1. Analiza symulacji termicznej: Symulacja pola przepływu termicznego jest wykonywana za pomocą narzędzi CAE, takich jak ANSYS i Fluent, a odstępy płetw, grubość i układ biegaczy są zoptymalizowane w celu zapewnienia równomiernego rozkładu temperatury. Na przykład po zoptymalizowaniu skorupy chłodzącego silnika w modelu pojazdu poprzez symulację maksymalna temperatura jest zmniejszona o 12 ℃, a gęstość przepływu ciepła wzrasta o 25%.

2. Weryfikacja siły strukturalnej: Użyj analizy elementów skończonych (FEA), aby zweryfikować niezawodność skorupy pod wibracją i obciążeniami ciśnienia, aby uniknąć pękania spowodowanego rezonansem lub stężeniem naprężeń. W lekkim projekcie wymagana jest optymalizacja topologiczna do zatrzymania materiałów w kluczowych obszarach zawierających stres i pustej obszary nieosiągalne, aby osiągnąć optymalny stosunek wytrzymałości i masy.

3. Dopasowanie procesu: Wybierz odpowiednią technologię przetwarzania zgodnie z charakterystyką materiału. Na przykład proces wytłaczania stopu aluminium nadaje się do masowej produkcji powłoki rozpraszania ciepła w regularnym kształcie, podczas gdy proces odchudzania jest bardziej odpowiedni dla złożonych struktur wnęki; W przypadku potrzeb dostosowywania małych partii drukowanie 3D lub przetwarzanie CNC jest bardziej elastyczne.

4. Test wydajności: Sprawdź faktyczną wydajność powłoki rozpraszania ciepła za pomocą testów tunelu aerodynamicznego, testów cyklu termicznego itp. Kluczowe wskaźniki obejmują oporność termiczną (RTH), moc rozpraszania ciepła (Q), spadek napięcia (ΔP) itp. I jest konieczne, aby zapewnić, że wszystkie parametry spełniają standardy projektu nośnika.

Na tle przejścia z przemysłu motoryzacyjnego do wydajnej i elektryfikacji obudowa radiatora, ponieważ podstawowy element układu chłodzącego poprawia jego wydajność ma kluczowe znaczenie dla niezawodności i efektywności energetycznej całego pojazdu. W przyszłości, wraz z rozwojem technologii materiałowych i technologii produkcji, powłoka rozpraszania ciepła o lekkiej, wysokiej przewodności cieplnej i inteligencji stanie się głównym nurtem branży. Przedsiębiorstwa muszą nadal zwracać uwagę na trendy technologiczne i tworzyć rozwiązania rozpraszania ciepła, które zaspokajają potrzeby następnej generacji samochodów poprzez innowacje materialne, optymalizację projektowania i aktualizację procesu, a także przejąć prowadzenie w konkurencji o zaciętej rynku.