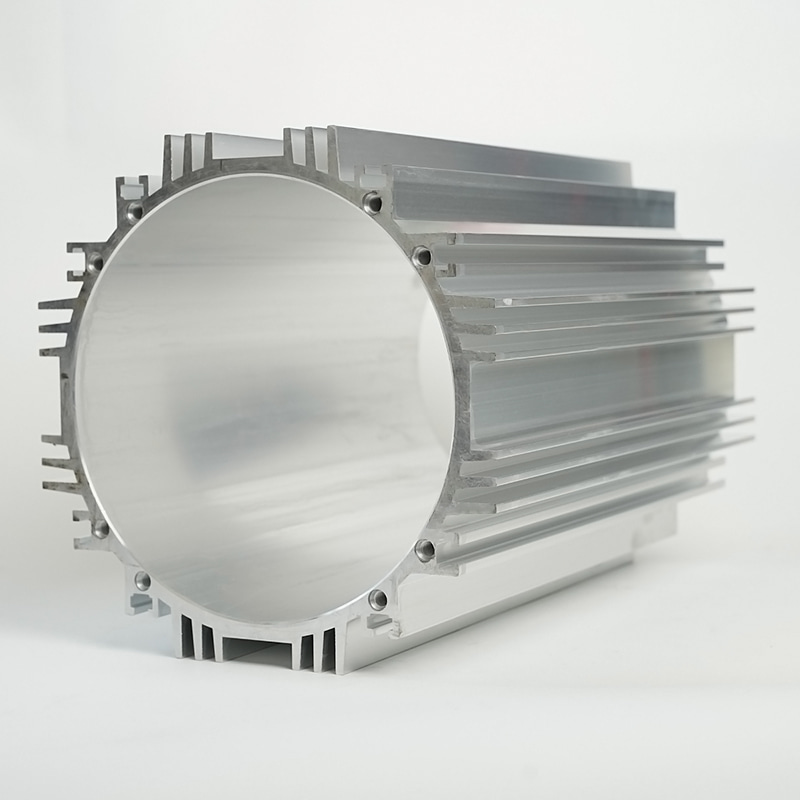

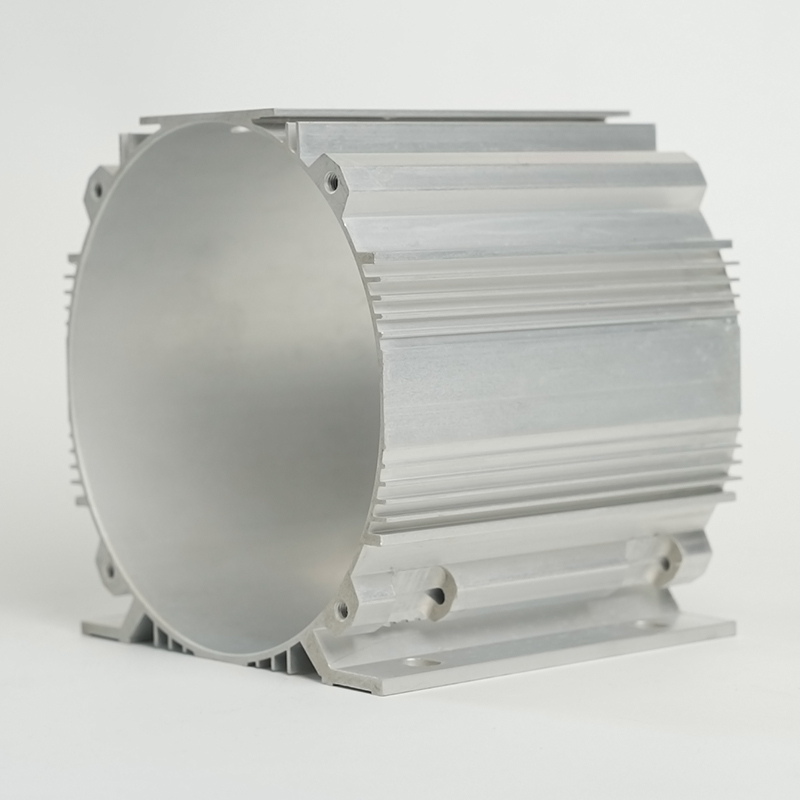

W huczącej fali globalnej branży nowych pojazdów energetycznych poprawa efektywności energetycznej pojazdu i rozszerzający się zasięg stały się głównym celem konkurencji wśród głównych producentów samochodów. Jako podstawowy element silnika, Aluminiowa obudowa silnika (aluminiowa obudowa silnika) dokonał poważnych przełomów w dziedzinie lekkiego projektowania z cechami materialnymi i innowacjami technologicznymi, stanowiąc kluczowe rozwiązanie dla poprawy efektywności energetycznej nowych pojazdów energetycznych. Od aktualizacji materiałów po innowacje w zakresie procesów, aluminiowy obudowa motoryzacyjna popycha nowy przemysł pojazdów energetycznych w kierunku wyższej wydajności z nowym nastawieniem.

1. Pilność nowych pojazdów energetycznych na lekki popyt

Niepokój związany z żywotnością baterii nowych pojazdów energetycznych zawsze był kluczowym czynnikiem ograniczającym rozwój branży. W czasach, gdy technologia baterii nie dokonała jeszcze rewolucyjnego przełomu, zmniejszenie ciężaru pojazdu stało się ważnym sposobem na poprawę efektywności energetycznej. Tradycyjne obudowy silnikowe wykorzystują głównie żeliwa lub stal. Chociaż mają wysoką wytrzymałość, mają dużą wagę, co powoduje zwiększenie zużycia energii pojazdu. Według danych branżowych na każde 10% zmniejszenie masy pojazdu zużycie energii można zmniejszyć o 5% - 8%, a zakres można zwiększyć o 3% - 5%. Dlatego lekka konstrukcja może nie tylko bezpośrednio zmniejszyć rezystancję jazdy pojazdu, ale także zmniejszyć ciśnienie obciążenia baterii i pośrednio wydłużyć żywotność baterii.

Ponadto, przy inteligentnym i wysokiej klasy rozwoju nowych pojazdów energetycznych, konfiguracje wnętrza są stale wzbogacone, a wzrost liczby komponentów, takich jak sprzęt elektroniczny i systemy komfortu, dodatkowo zwiększył ciężar pojazdu. Na tym tle aluminiowa obudowa silnika stała się pierwszym materiałem, który osiągnął lekkie silniki dzięki naturalnym zaletom o niskiej gęstości i wysokiej wytrzymałości. Jednak nadal istnieje miejsce na optymalizację w projektowaniu strukturalnym i procesie tradycyjnych aluminiowych skorup motorowych, a innowacje technologiczne są bliskie.

2. Techniczna ścieżka lekkiego projektu aluminiowego obudowy silnika

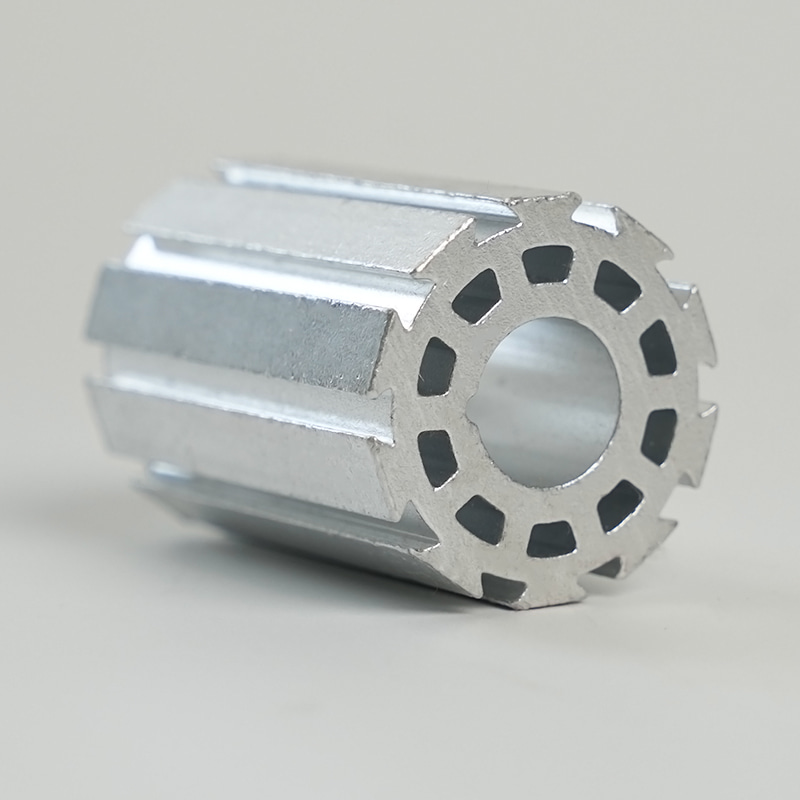

Jeśli chodzi o innowacje materialne, personel badawczo -rozwojowy poprawił wydajność materiału poprzez optymalizację formuły stopu aluminium. Nowy stop aluminium dodaje się za pomocą światła metalu, takich jak magnez i lit, aby zapewnić siłę przy jednoczesnym zmniejszeniu gęstości. Na przykład gęstość niektórych materiałów ze stopu aluminium klasy lotniczej wynosi tylko 2,4 g/cm³, co zmniejsza wagę o 15% - 20% w porównaniu z tradycyjnymi stopami aluminium. Jednocześnie zaawansowane procesy tworzenia materiałów, takie jak półstaliczna technologia odrzutowa, sprawiają, że stop aluminium jest bardziej gęsty i równomiernie zorganizowany podczas procesu formowania, unikając porów wewnętrznych, skurczu i innych defektów oraz zapewnienie wytrzymałości strukturalnej obudowy silnika podczas zmniejszania masy.

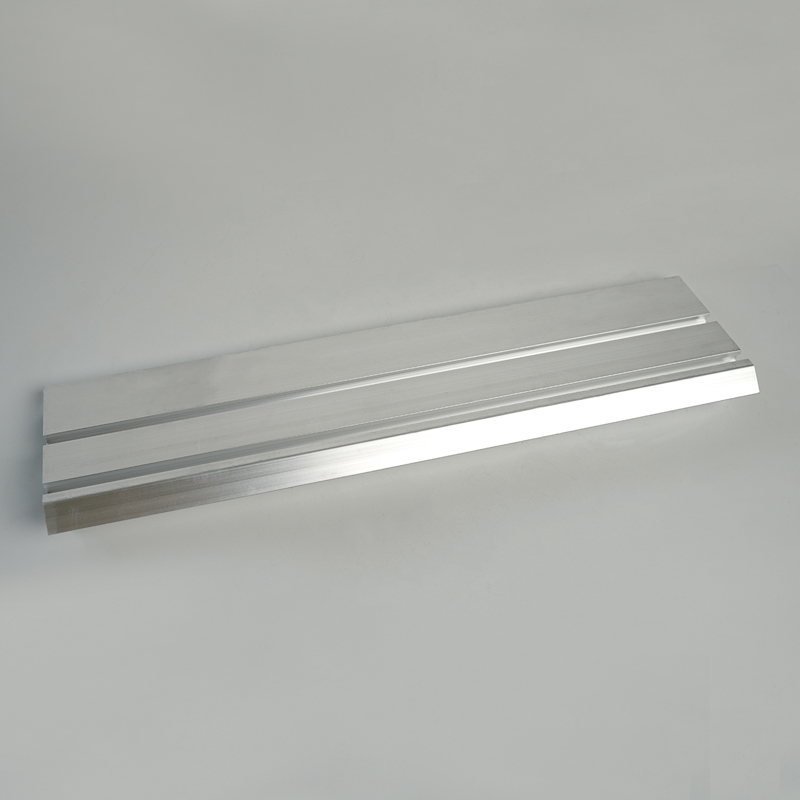

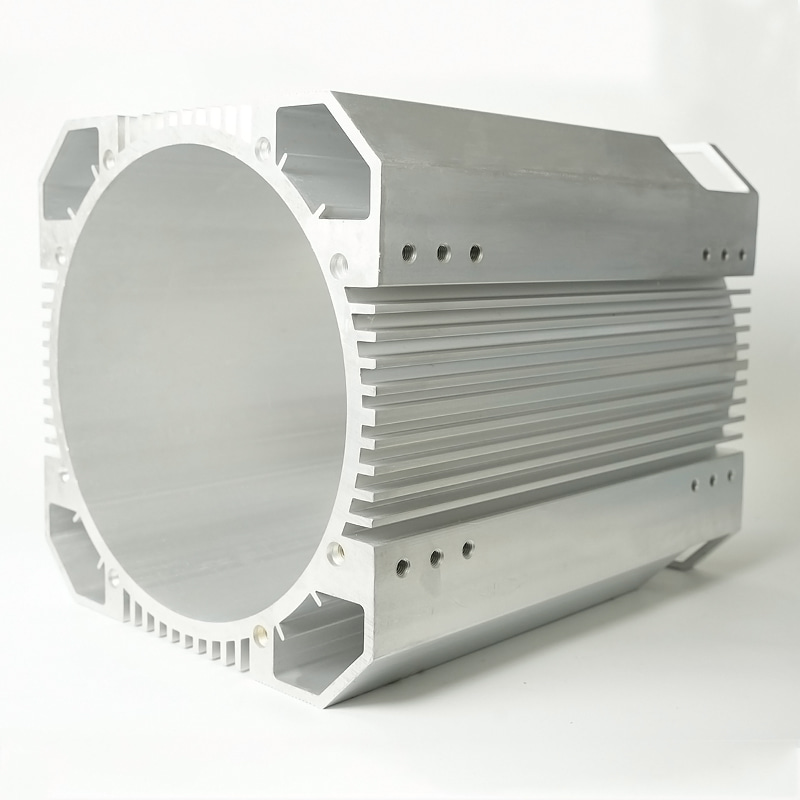

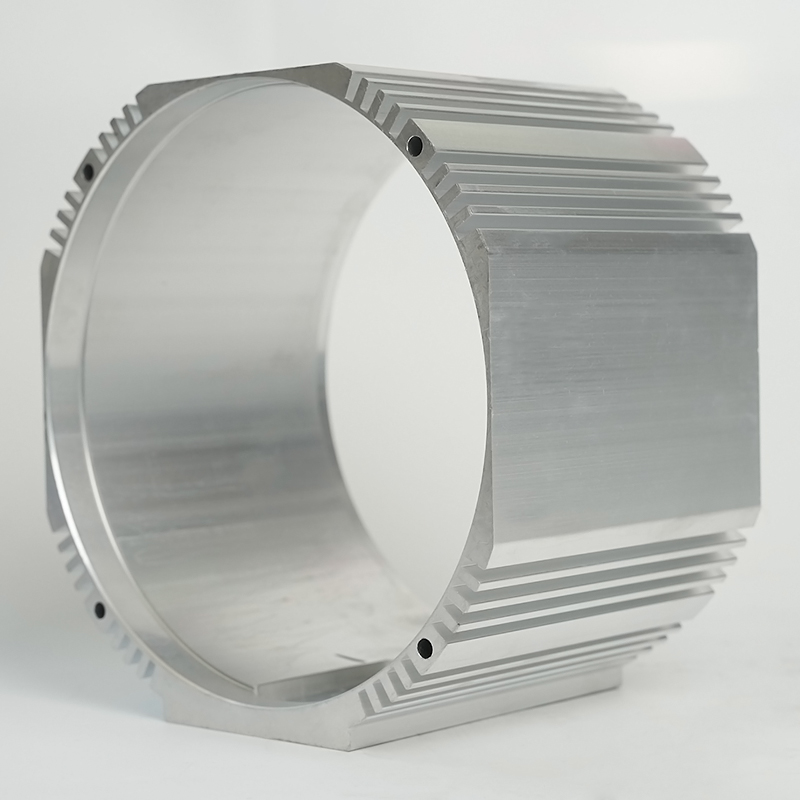

Optymalizacja projektowania strukturalnego jest kolejnym kluczem do lekkiej. Inżynierowie wykorzystali technologię projektowania wspomaganego komputerowo (CAD) i analizy elementów skończonych (FEA) do symulacji struktury aluminiowej obudowy silnika. Usuwając nadmiarowe części i optymalizując układ żeber zbrojeniowych, struktura jest lżejsza bez wpływu na właściwości mechaniczne. Na przykład zmiana tradycyjnej struktury stałej na plaster miodu lub pustą strukturę nie tylko zmniejsza wagę, ale także zwiększa odporność wibracyjną obudowy silnika. Ponadto zastosowanie zintegrowanej technologii formowania zmniejsza liczbę części i połączeń montażowych, dodatkowo zmniejsza wagę i poprawia wydajność produkcji.

Jeśli chodzi o procesy produkcyjne, bardzo precyzyjna technologia przetwarzania zapewnia precyzyjne wdrożenie lekkiego projektu. Centrum obróbki CNC realizuje precyzyjne produkcję złożonych struktur obudowy silnika poprzez kontrolę wymiaru na poziomie mikronu; Technologia drukowania 3D przechodzi przez tradycyjne ograniczenia przetwarzania i może szybko tworzyć prototypy obudowy silnikowej ze strukturami specjalnymi i cienkośrodkowymi w celu przyspieszenia iteracji projektowej. Jednocześnie innowacje w procesach oczyszczania powierzchni, takie jak anodowanie, utlenianie mikroarską itp., Poprawiają odporność na korozję i estetykę motorycznej, jednocześnie unikając dodania dodatkowej masy z powodu nadmiernej powlekania.

3. Ulepszenie efektywności energetycznej lekkiego aluminiowego silnika w nowych pojazdach energetycznych

Lekka konstrukcja aluminiowej obudowy silnika przyniosła znaczną poprawę efektywności energetycznej nowych pojazdów energetycznych. Po pierwsze, zmniejszona masa silnika bezpośrednio zmniejsza opór bezwładności podczas jazdy pojazdu, poprawiając wydajność jazdy silnika. Przykładając czysty pojazd elektryczny jako przykład, stosując lekką aluminiową obudowę silnika, waga pojazdu jest zmniejszona o około 30 kg, zużycie energii jest zmniejszone o 6%, a zakres jest zwiększany o 20-30 kilometrów. Po drugie, lekka konstrukcja zmniejsza ciśnienie obciążenia systemów zawieszenia, opon i innych elementów, zmniejsza zużycie mechaniczne, rozszerza żywotność usług i pośrednio poprawia ogólną efektywność energetyczną pojazdu.

Ponadto lekka aluminiowa obudowa silnika pomaga zoptymalizować układ układu zasilania pojazdu. Lżejszy silnik sprawia, że środek dystrybucji grawitacji pojazdu jest bardziej rozsądny, poprawiając stabilność obsługi i bezpieczeństwo jazdy. Jednocześnie zmniejszona waga zapewnia więcej możliwości układu wnętrza przestrzeni i rozszerzenia pojemności baterii, co dodatkowo zwiększając konkurencyjność rynku nowych pojazdów energetycznych.

4. Przyszłe perspektywy lekkiej technologii aluminiowej obudowy silnika

Chociaż aluminiowa obudowa silnika osiągnęła niezwykłe wyniki w lekkim designie, ponieważ nowy przemysł pojazdów energetycznych rozwija się w kierunku wyższych wyników i mądrzejszych kierunków, nadal istnieje szerokie miejsce na innowacje technologiczne. W przyszłości zastosowanie nowych materiałów stanie się kluczem. Na przykład oczekuje się, że złożona technologia stopów aluminium i włókien węglowych, stopów magnezu i innych materiałów osiągnie dalsze zmniejszenie masy obciążenia motorycznego i kompleksową poprawę wydajności; Wprowadzenie nanomateriałów może zapewnić funkcje motoryczne, takie jak samoleczenie, inteligentne regulacja i rozpraszanie ciepła.

Jeśli chodzi o procesy produkcyjne, inteligentna technologia produkcyjna zostanie głęboko zintegrowana z aluminiową produkcją obudowy silnika. Zastosowanie robotycznych systemów przetwarzania automatyzacji i kontroli jakości sztucznej inteligencji zrealizuje dokładną kontrolę procesu produkcyjnego i monitorowania wad w czasie rzeczywistym; Technologia cyfrowa może optymalizować rozwiązania projektowe za pośrednictwem modeli wirtualnych w celu skrócenia cyklu badań i rozwoju. Jednocześnie koncepcja Green Manufacturing będzie promować rozwój produkcji aluminiowej powłoki silnika w kierunku niskiego węgla i okrągłości, od recyklingu materiałów po zmniejszone zużycie energii produkcyjnej i osiągnąć cele zrównoważonego rozwoju we wszystkich aspektach.