1. Mikro -silnik Projektowanie w inteligentnych urządzeniach do noszenia

Inteligentne urządzenia do noszenia, takie jak inteligentne zegarki i smartfony, stają się coraz bardziej popularne wśród konsumentów. Ponieważ urządzenia te muszą być noszone przez długi czas, konstrukcja skorupy mikro silnika musi przyjmować lekkie i komfortowe jako główne cele.

1. Wybór materiałów skorupowych

Skorupa mikro silnika w inteligentnych urządzeniach do noszenia zwykle używa stopu aluminium, plastiku o wysokiej wytrzymałości lub stali nierdzewnej jako głównego materiału. Stop aluminium jest zwykle wybierany do wysokiej klasy inteligentnych zegarków i innych produktów ze względu na dobrą przewodność cieplną i lekkość. Plastiek o wysokiej wytrzymałości jest szeroko stosowany w niskich rozdzielczach inteligentnych, bransoletek i innych urządzeniach ze względu na jego niski koszt i łatwy formowanie. Materiały ze stali nierdzewnej są zwykle stosowane w urządzeniach, które wymagają wyższej odporności na korozję i odporność na zarysowania, takie jak wysokiej klasy Sports Smart Watches.

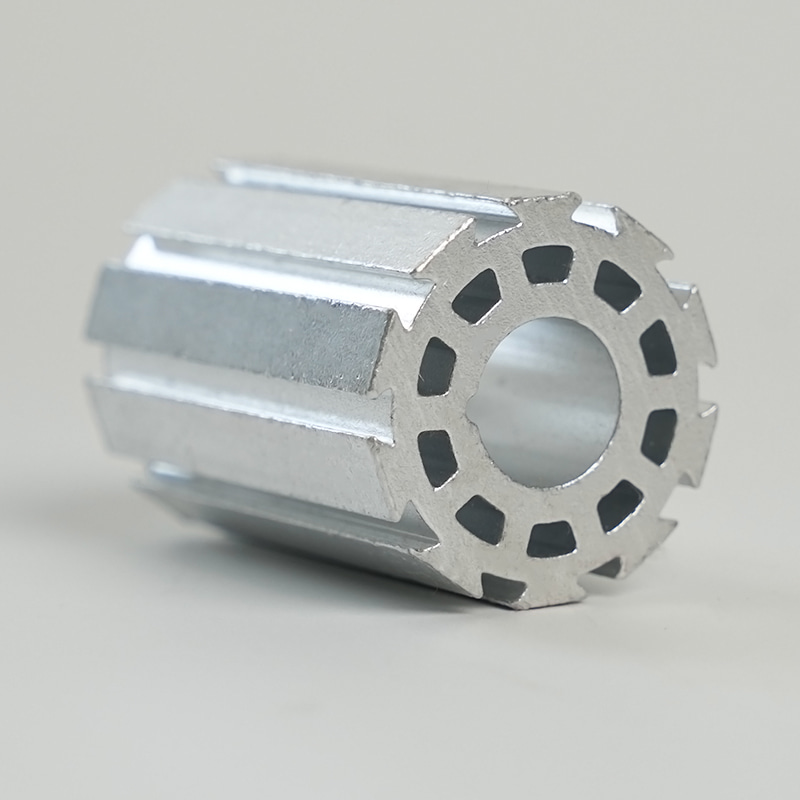

2. Zakartość struktury skorupy

W inteligentnych urządzeniach do noszenia konstrukcja powłoki mikro silnika musi wziąć pod uwagę maksymalne wykorzystanie przestrzeni. Ze względu na ograniczony rozmiar urządzenia powłoka silnika musi nie tylko pomieścić korpus silnika, ale także musi być zintegrowany z komponentami, takimi jak akumulatory, czujniki i wyświetlacze. Dlatego struktura powłoki jest zwykle zaprojektowana tak, aby była kompaktowa i modułowa, to znaczy można ją łatwo połączyć i naprawić z innymi komponentami elektronicznymi, aby zapewnić stabilność i wydajność silnika podczas pracy.

3. Wodoodporna i rozpowszechniona konstrukcja

Inteligentne urządzenia do noszenia często muszą być noszone przez długi czas w życiu codziennym, szczególnie podczas ćwiczeń, więc bardzo ważna jest wodoodporna i odporna funkcja skorupy. Motorowe skorupa inteligentnych zegarków i bransoletek sportowych jest zwykle wymagana do osiągnięcia poziomu ochrony IP67 lub wyższego, co może skutecznie zapobiec wejściu do wilgoci, kurzu i potu do urządzenia. W tym celu projektanci zwykle projektują wodoodporne uszczelki na skorupce i używają technologii uszczelnienia, aby upewnić się, że wilgoć nie przeniknie.

4. Projekt rozpraszania ciepła

Chociaż mikro silnik inteligentnych urządzeń do noszenia ma niską moc, długoterminowe noszenie może spowodować przegrzanie silnika, więc projekt rozpraszania ciepła jest nadal ważnym czynnikiem przy projektowaniu struktury skorupy. Aby zmniejszyć ryzyko ogrzewania silnika, skorupa jest zwykle projektowana z niewielkimi otworami rozpraszania ciepła lub wykorzystuje materiały takie jak tworzywa termiczne przewodzące, aby pomóc silnikowi rozproszyć ciepło.

2. Projektowanie mikro silnika w instrumentach medycznych

Instrumenty medyczne, zwłaszcza przenośne urządzenia medyczne i precyzyjne narzędzia chirurgiczne, mają bardziej rygorystyczne wymagania dotyczące powłoki mikro silnika. Oprócz zwykłej ochrony fizycznej urządzenia medyczne mają wyższe wymagania dotyczące biokompatybilności, higieny i anty-interferencji.

1. Wybór materiałów skorupowych

Skorupa mikro silników w sprzęcie medycznym zwykle wykorzystuje materiały takie jak stal nierdzewna, tworzywa sztuczne lub stopy tytanowe. Materiały te mają nie tylko dobrą odporność na korozję i właściwości przeciwbakteryjne, ale mogą również skutecznie unikać reakcji alergicznych, które mogą być spowodowane w kontakcie z ludzkim ciałem. Ponadto niektóre bardzo precyzyjne sprzęt medyczny może wykorzystywać stopy tytanowe w celu poprawy wytrzymałości i odporności na uderzenie skorupy oraz zapewnienia bezpieczeństwa sprzętu podczas użytkowania.

2. Projektowanie wydajności ochronnej

Mikro silnikowa skorupa instrumentów medycznych musi mieć funkcje wodoodporne i odporne na wilgoć, szczególnie w przypadku sprzętu medycznego, które często kontaktują się z wodą lub środkami dezynfekującymi. Projekt skorupy musi mieć możliwości ochrony poziomu IP68. Skorupa musi przyjąć wodoodporną technologię uszczelnienia, aby upewnić się, że żaden ciecz nie wejdzie do silnika i zapewnić długoterminowe stabilne działanie sprzętu. W przypadku niektórych instrumentów chirurgicznych należy również dodać funkcje przeciwdziałające promieniowaniu i anty-ultrafioletowi, aby upewnić się, że stosowanie sprzętu nie jest zakłócane przez środowisko zewnętrzne.

3. Projekt przeciwwibracji i trwałości

Mikro -silnik instrumentów medycznych często napotyka duże wstrząsy mechaniczne, zwłaszcza urządzenia przenośne i instrumenty chirurgiczne. Dlatego konstrukcja skorupy musi mieć silną odporność na wstrząsy i odporność na uderzenie. Powszechnie używane materiały, takie jak stal nierdzewna, mogą nie tylko poprawić odporność na korozję, ale także zwiększyć odporność na uderzenie. Ponadto konstrukcja obudowy powinna być w stanie skutecznie wchłonąć siłę uderzenia, aby zapewnić, że elementy wewnętrzne silnika nie zostały uszkodzone.

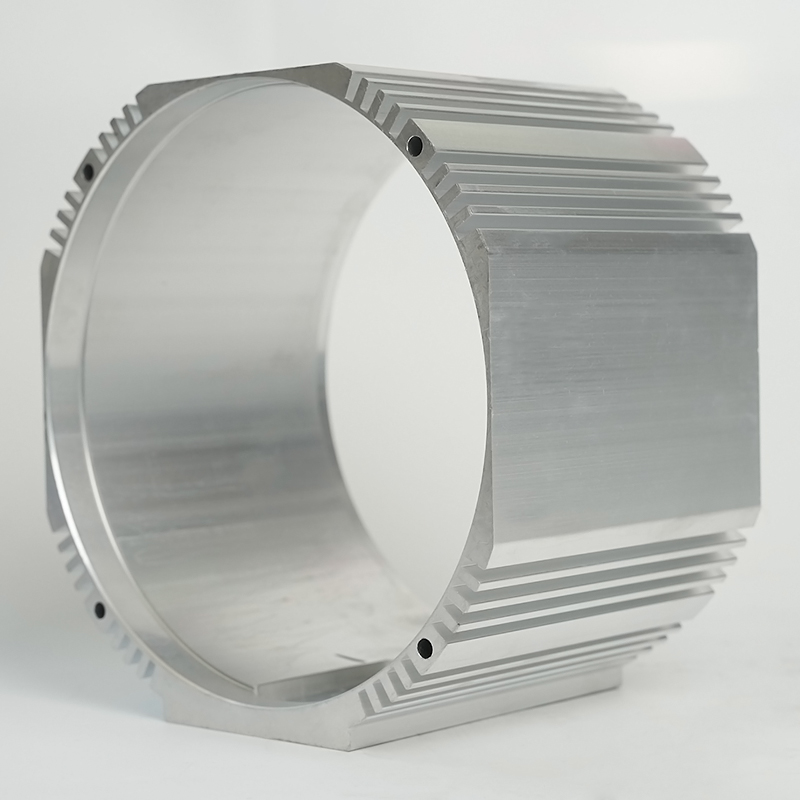

4. Projekt rozpraszania ciepła

Sprzęt medyczny musi działać stabilnie przez długi czas, zwłaszcza sprzęt przenośny, więc szczególnie ważne są wydajność rozpraszania ciepła. Obudowa mikro silnika jest zwykle zaprojektowana tak, aby była zamknięta i ma wysokie materiały przewodności cieplnej, takie jak stop aluminium i stop miedziany, aby upewnić się, że ciepło jest szybkie

przeprowadzone, aby uniknąć przegrzania silnika i awarii.

3. Projektowanie obudowy mikro silnika w elektronarzędzi

Elektryczne narzędzia, takie jak ćwiczenia elektryczne i śrubokręt, to narzędzia o wysokiej częstotliwości użytkowania i stosunkowo trudne środowiska pracy. Dlatego koncentrując się na projektowaniu obudowy mikro silnika jest trwałość, rozpraszanie ciepła i odporność na uderzenie.

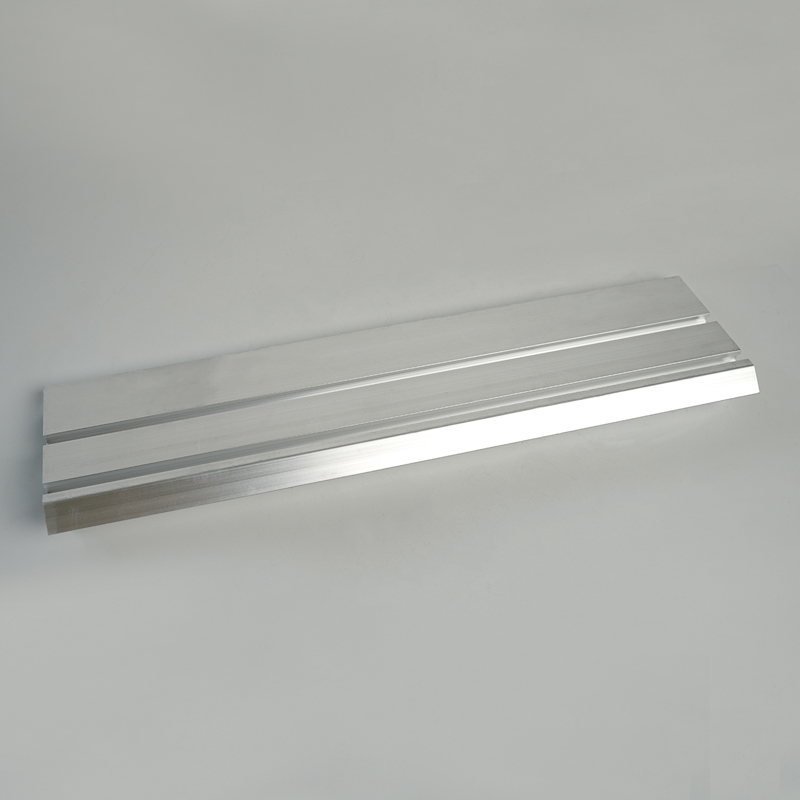

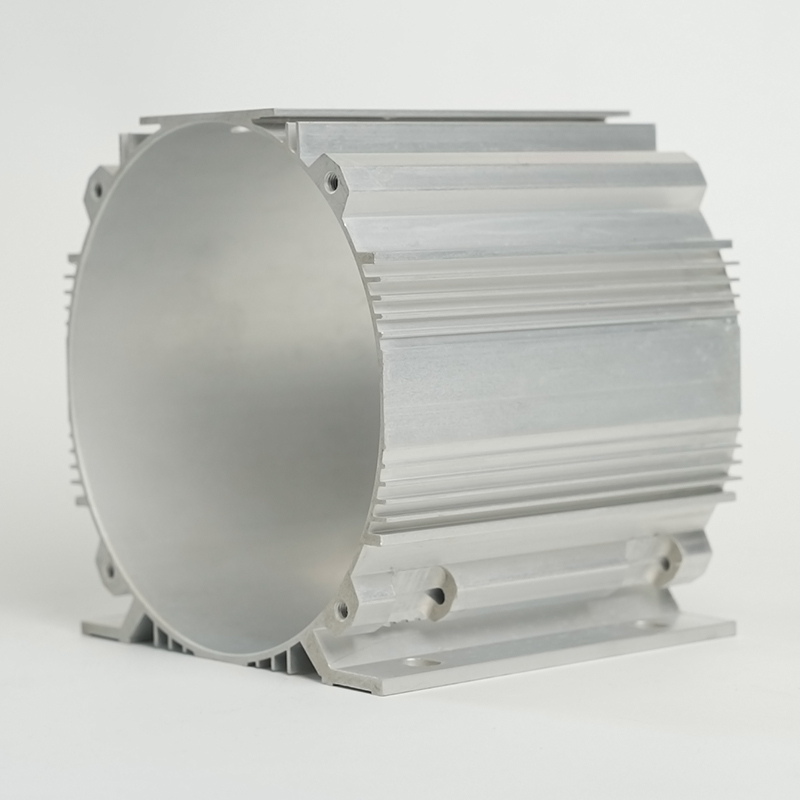

1. Wybór materiału mieszkaniowego

Obudowa mikro silnika w zasilaniu musi mieć dużą odporność na uderzenie i oporność w wysokiej temperaturze. Dlatego stop aluminium, wzmocniony plastik lub stal jest często stosowany jako materiał obudowy. Materiały ze stopu aluminium mają dobrą wydajność rozpraszania ciepła i odporność na korozję i są szeroko stosowane w elektronarzędzie. W przypadku narzędzi elektrycznych wymagających wysokiej wytrzymałości materiały stalowe są zwykle stosowane w celu zapewnienia odporności na uderzenie obudowy.

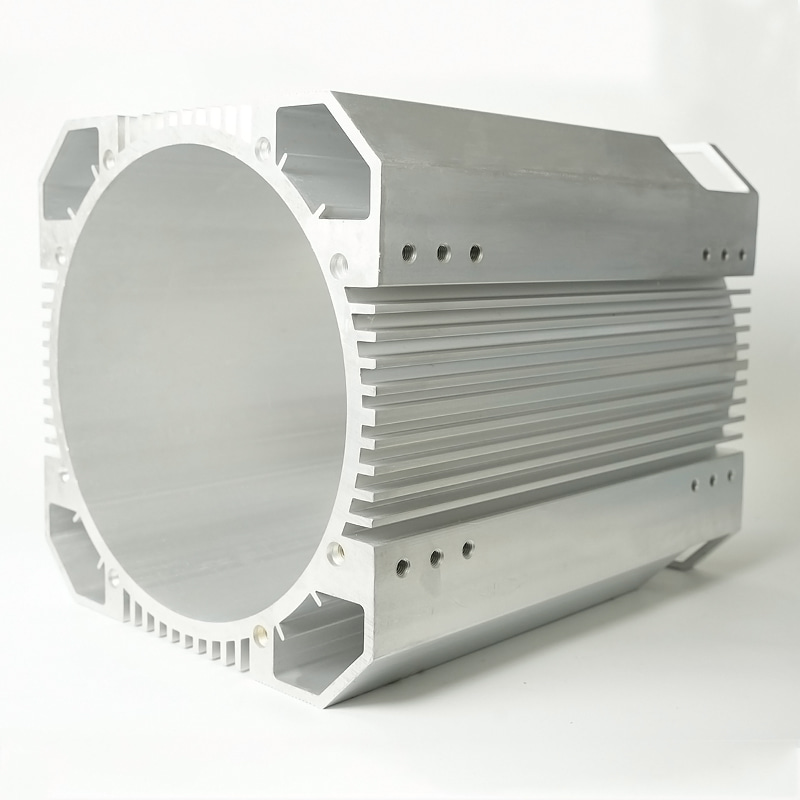

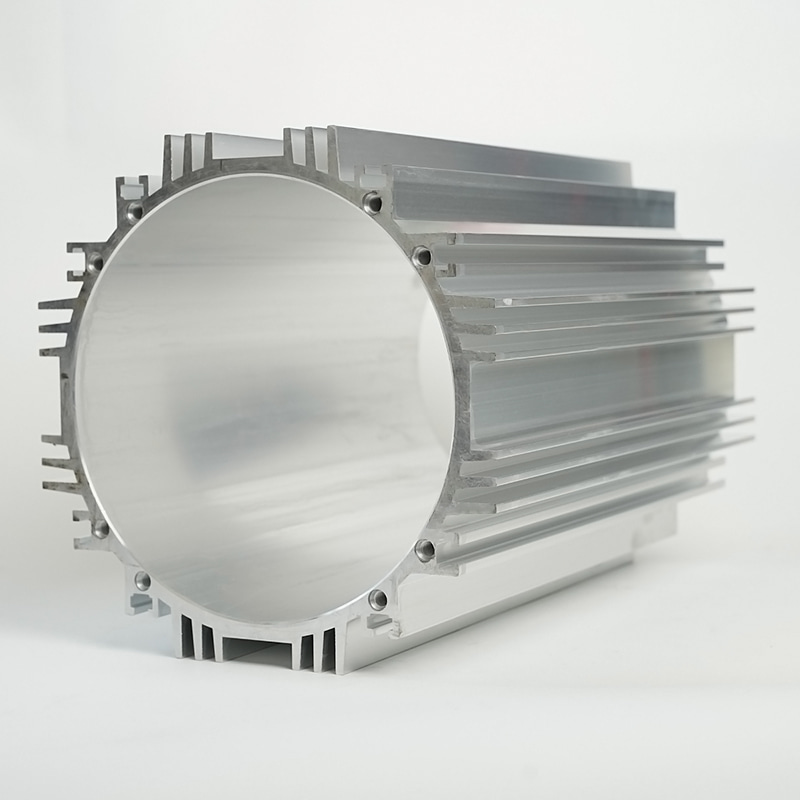

2. Projekt rozpraszania ciepła

Ponieważ narzędzia elektryczne zwykle generują dużo ciepła podczas pracy, szczególnie ważna jest projekt rozpraszania ciepła w obudowie mikro silnika. Aby upewnić się, że silnik nie zostanie uszkodzony z powodu przegrzania pod wysokim obciążeniem, konstrukcja obudowy jest zwykle wyposażona w otwory rozpraszania ciepła w celu zwiększenia cyrkulacji powietrza i szybkiego usuwania ciepła. Ponadto niektóre elektronarzędzia o dużej mocy mogą być również zaprojektowane z wentylatorami chłodzącymi lub aluminium aluminiowym ciepłem z ciepła w celu poprawy wydajności rozpraszania ciepła.

3. Pył i wodoodporne konstrukcja

Elektryczne narzędzia są często używane w zakurzonym i wilgotnym środowisku, więc obudowa musi mieć silny kurz i wodoodporne możliwości. Projekt obudowy mikro silnika musi osiągnąć poziom ochrony IP54 lub wyższy, aby zapobiec wejściu do silnika pyłu, metalowych wiórów lub wilgoci i wpływającym na normalne działanie silnika.

4. Projekt odporny na uderzenie

Narzędzia elektryczne są często napotykane z silnymi wibracjami i uderzeniem, szczególnie podczas wiercenia lub dokręcania śrub, dzięki czemu obudowa musi mieć duży odporność na uderzenie. Materiały o wysokiej wytrzymałości, takie jak plastik wzmacniany włóknem szklanym (PA GF) lub stop aluminium, są często stosowane do poprawy odporności na uderzenie i zapewnienia, że narzędzie może utrzymać stabilność i bezpieczeństwo w ekstremalnych środowiskach.