Zrozumienie podstawowej funkcji obudowy mikrosilnika

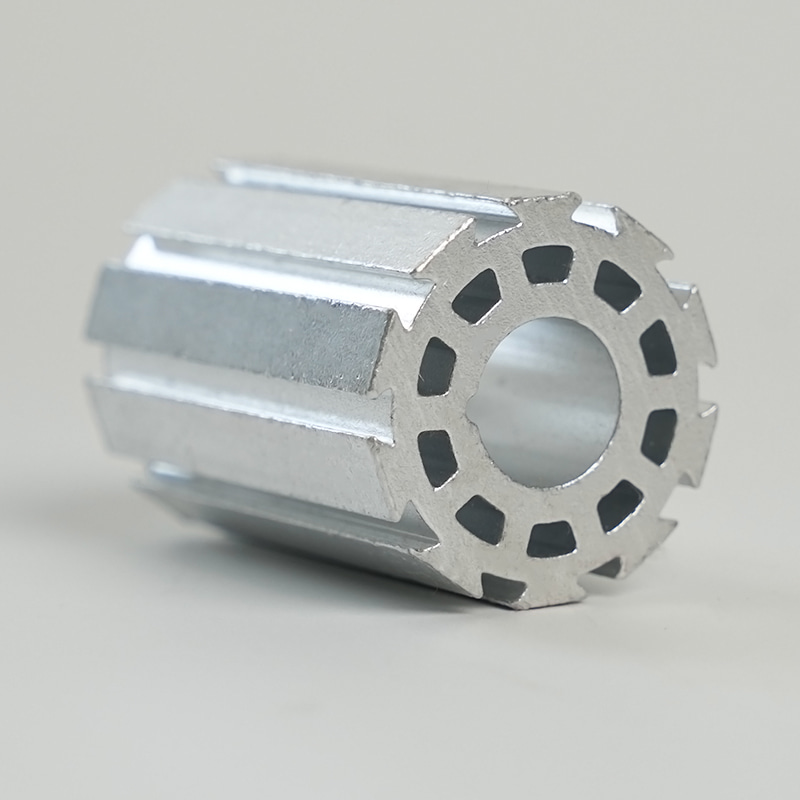

Sercem niezliczonych miniaturowych urządzeń jest mikrosilnik, cud inżynierii, który przekształca energię elektryczną w precyzyjny ruch mechaniczny. Podczas gdy najwięcej uwagi poświęca się elementom wewnętrznym, takim jak zwora, magnesy i szczotki, obudowa zewnętrzna odgrywa równie kluczową rolę. The obudowa mikrosilnika to znacznie więcej niż zwykła okładka; jest to wielofunkcyjny element zapewniający integralność, wydajność i trwałość silnika. W tej części omówiono podstawowe cele skorupy, ustalając, dlaczego jej konstrukcja i dobór materiałów są najważniejsze w każdym zastosowaniu.

Podstawowe role i obowiązki

Obudowa mikrosilnika ma za zadanie różnorodny zestaw obowiązków, które bezpośrednio wpływają na działanie silnika. Po pierwsze, zapewnia kluczowe wsparcie konstrukcyjne i obudowę, utrzymując precyzyjne ustawienie elementów wewnętrznych. Jakakolwiek niewspółosiowość, nawet w skali mikroskopowej, może prowadzić do zwiększonego tarcia, wibracji i przedwczesnej awarii. Po drugie, skorupa stanowi pierwszą linię obrony przed zanieczyszczeniami zewnętrznymi. Kurz, wilgoć i inne cząstki stałe mogą niszczyć delikatne elementy wewnętrzne silnika, prowadząc do zwarć, zatorów i korozji. Dobrze uszczelniona obudowa zapobiega przedostawaniu się tych elementów do układu.

Ponadto powłoka odgrywa istotną rolę w zarządzaniu ciepłem. Podczas pracy silniki wytwarzają ciepło w wyniku oporu elektrycznego i tarcia mechanicznego. Jeśli ciepło to nie zostanie skutecznie rozproszone, może prowadzić do przegrzania, które pogarsza izolację, rozmagnesowuje magnesy trwałe i ostatecznie powoduje spalenie silnika. Powłoka służy jako radiator, przenosząc energię cieplną z rdzenia do otaczającego środowiska. Wreszcie, powłoka zapewnia ekranowanie elektromagnetyczne, zatrzymując pole magnetyczne silnika, aby zapobiec zakłóceniom z pobliskimi wrażliwymi komponentami elektronicznymi i chroniąc silnik przed zewnętrznym szumem elektromagnetycznym.

Wpływ konstrukcji powłoki na ogólną wydajność

Konstrukcja obudowy jest nierozerwalnie związana z ogólną charakterystyką wydajności silnika. Jego rozmiar i masa bezpośrednio wpływają na bezwładność silnika, a co za tym idzie, na jego reakcję na przyspieszanie i zwalnianie. Przewodność cieplna materiału określa skuteczność rozpraszania ciepła, wpływając na ciągły cykl pracy silnika i maksymalny wyjściowy moment obrotowy. Sztywność konstrukcyjna wpływa na zdolność silnika do tłumienia wibracji i zmniejszania hałasu akustycznego, co jest krytycznym czynnikiem w zastosowaniach takich jak urządzenia medyczne i sprzęt audio. Dlatego wybór właściwej obudowy nie jest kwestią drugorzędną, ale stanowi zasadniczą część procesu projektowania silnika, który wyznacza granice wydajności.

Wybór optymalnego materiału na obudowę mikrosilnika

Wybór odpowiedniego materiału na obudowa mikrosilnika to złożona decyzja, która uwzględnia czynniki mechaniczne, termiczne, elektryczne i ekonomiczne. Materiał decyduje o masie silnika, trwałości, możliwościach rozpraszania ciepła i koszcie. Nie ma jednego rozwiązania pasującego do wszystkich; optymalny wybór jest całkowicie zależny od konkretnych wymagań aplikacji. W tej sekcji omówiono najczęściej używane materiały i porównano ich właściwości, aby pomóc Ci w dokonaniu świadomego wyboru.

Typowe materiały i ich właściwości

W krajobrazie materiałów na obudowy mikrosilników dominują metale i tworzywa sztuczne, z których każdy ma swoje odrębne zalety i ograniczenia.

Stopy metali: aluminium i stal nierdzewna

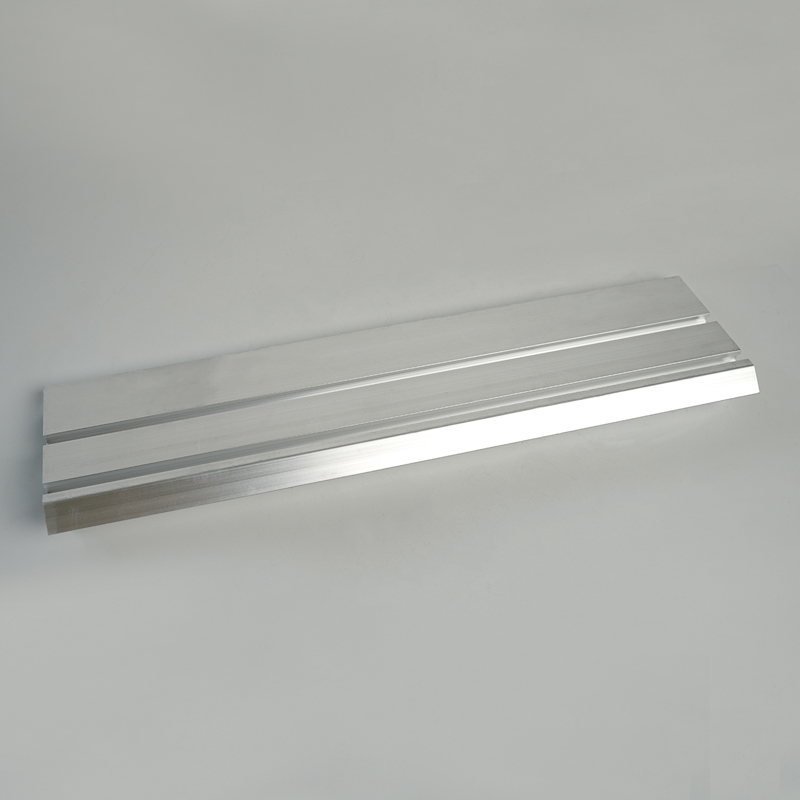

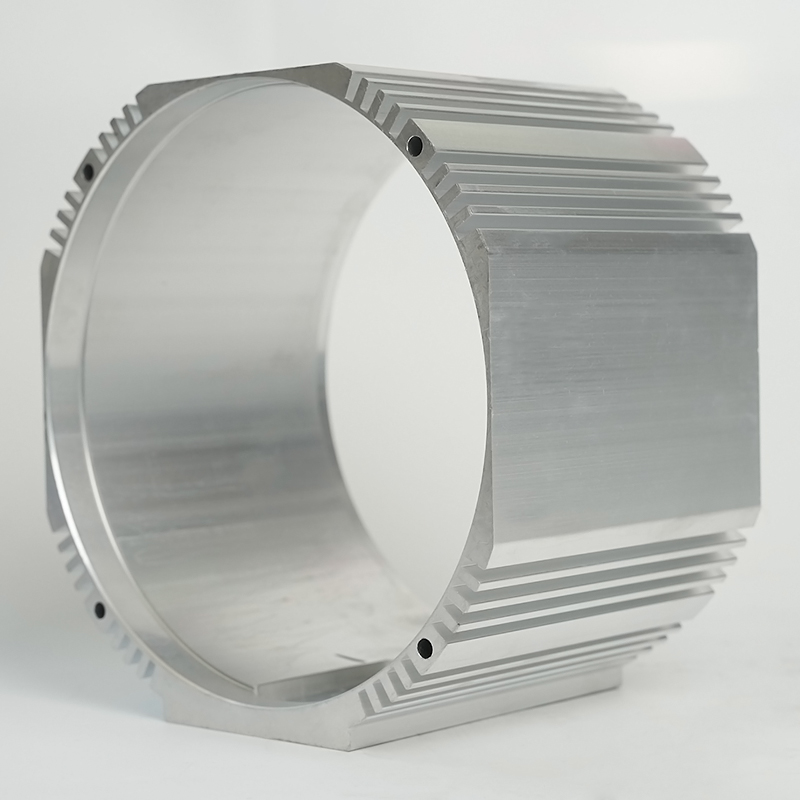

Obudowy metalowe, szczególnie te wykonane ze stopów aluminium i stali nierdzewnej, słyną z doskonałej wytrzymałości i odprowadzania ciepła.

- Stopy aluminium: Cenione za wysoką przewodność cieplną, niską gęstość (dzięki czemu są lekkie) i dobrą odporność na korozję. Aluminium jest często stosowane w zastosowaniach, w których priorytetem jest zarządzanie ciepłem, na przykład w silnikach o dużej prędkości lub silnikach pracujących stale. Jednakże jest on na ogół droższy niż plastik i jego wytwarzanie w skomplikowanych kształtach może być trudniejsze.

- Stal nierdzewna: Zapewnia doskonałą wytrzymałość mechaniczną, twardość i wyjątkową odporność na korozję. Jest to materiał wybierany do silników pracujących w trudnych, korozyjnych środowiskach lub wymagających ekstremalnej integralności strukturalnej. Wadą jest znacznie większa waga i niższa przewodność cieplna w porównaniu do aluminium.

Inżynieria tworzyw sztucznych i kompozytów

Zaawansowane polimery i materiały kompozytowe stają się coraz bardziej popularne ze względu na ich wszechstronność, opłacalność i unikalne właściwości.

- PBT (politereftalan butylenu) i nylon: Te tworzywa termoplastyczne zapewniają dobrą izolację elektryczną, wysoką wytrzymałość mechaniczną i przyzwoitą odporność chemiczną. Są lekkie, niedrogie w masowej produkcji metodą wtrysku i można je łatwo zintegrować z innymi komponentami. Ich podstawową wadą jest niższa przewodność cieplna, która może być czynnikiem ograniczającym w zastosowaniach o dużej mocy.

- PPS (siarczek polifenylenu): Wysokowydajne tworzywo sztuczne znane z wyjątkowej stabilności termicznej, odporności chemicznej i naturalnej ognioodporności. Nadaje się do silników pracujących w wysokich temperaturach i agresywnym środowisku chemicznym.

Tabela porównawcza materiałów

Poniższa tabela przedstawia jasne porównanie kluczowych właściwości tych powszechnych materiałów, ilustrując nieodłączne kompromisy, jakie muszą poczynić projektanci.

| Tworzywo | Przewodność cieplna | Gęstość (waga) | Odporność na korozję | Koszt | Idealna aplikacja |

|---|---|---|---|---|---|

| Stop aluminium | Wysoki | Niski | Dobry | Średnio-wysoki | Wysoki-speed drones, precision instruments |

| Stal nierdzewna | Średni | Wysoki | Doskonały | Wysoki | Urządzenia medyczne, systemy samochodowe |

| PBT/Nylon | Niski | Bardzo niski | Uczciwe do dobrego | Niski | Elektronika użytkowa, sprzęt AGD |

| PPS | Niski | Bardzo niski | Doskonały | Średni | Samochodowe pod maską, pompy chemiczne |

Jak pokazuje tabela, aluminium zapewnia najlepszą wydajność cieplną, ale przy wyższych kosztach i umiarkowanej wadze. Stal nierdzewna zapewnia niezrównaną trwałość w trudnych warunkach, ale jest ciężka. Tworzywa sztuczne są lekkie i tanie, ale słabo odprowadzają ciepło. Ostateczny wybór zależy od tego, która właściwość jest najbardziej krytyczna dla zamierzonego zastosowania silnika.

Kluczowe kwestie projektowe dotyczące obudów silników o wysokiej wydajności

Projektowanie wysokowydajna obudowa mikrosilnika wymaga skrupulatnego podejścia, które wykracza poza zwykłe zamknięcie komponentów. Obejmuje holistyczny proces inżynieryjny skupiający się na optymalizacji pod kątem zarządzania cieplnego, mechaniki konstrukcyjnej, produktywności i integracji. Wysokowydajna obudowa odróżnia niezawodny, wydajny i trwały silnik od przeciętnego silnika. W tej sekcji omówiono najważniejsze czynniki, którymi inżynierowie muszą się zająć na etapie projektowania.

Strategie zarządzania ciepłem

Efektywne odprowadzanie ciepła jest prawdopodobnie najważniejszym aspektem projektowania pod kątem wysokiej wydajności. Nadmierne ciepło jest głównym wrogiem trwałości silnika. Aby temu zaradzić, przy projektowaniu obudowy można zastosować kilka strategii.

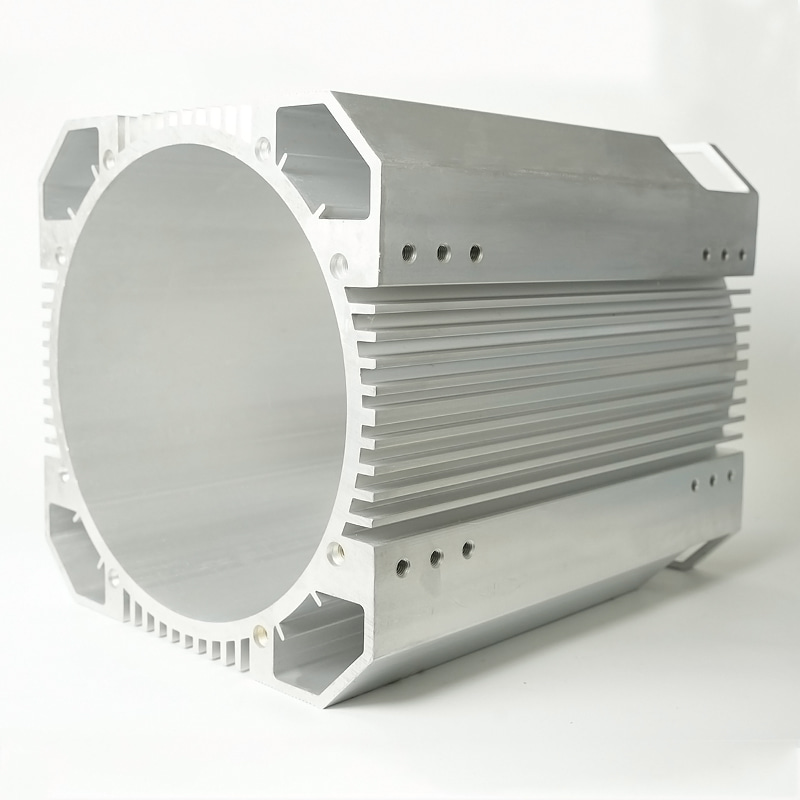

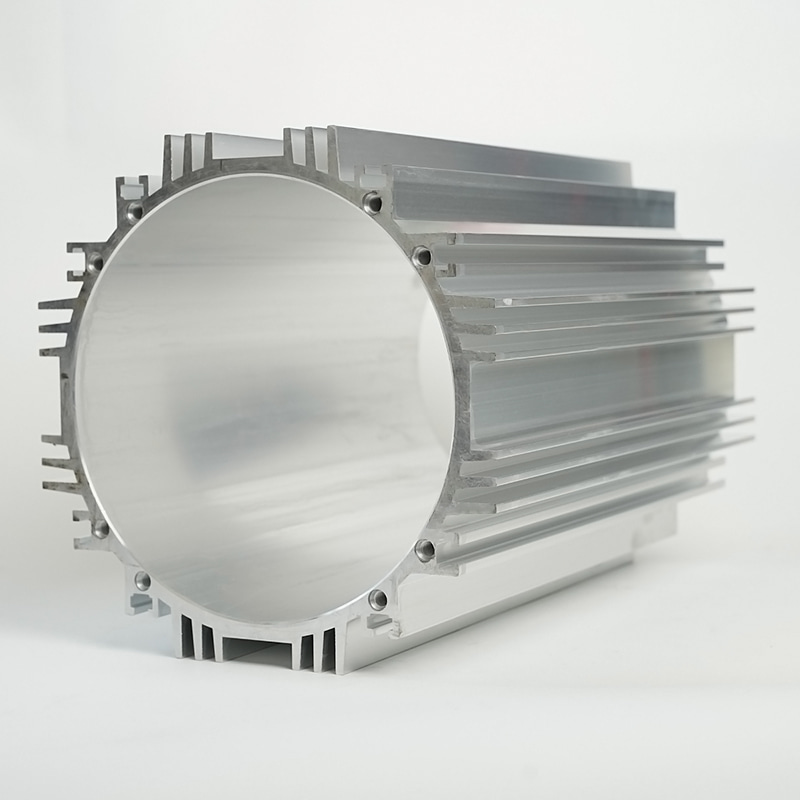

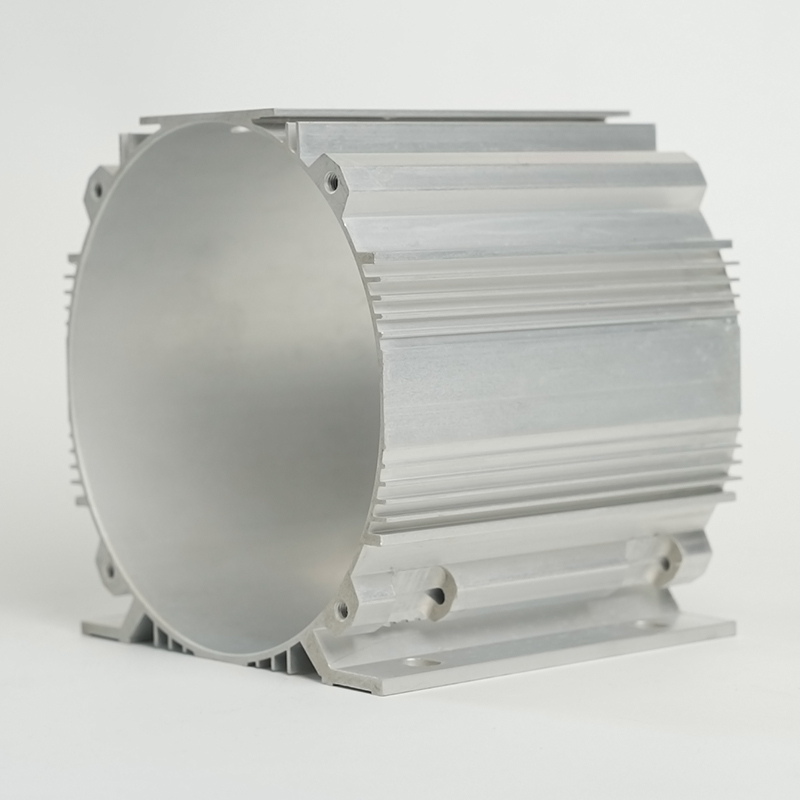

- Zintegrowane radiatory: Zaprojektowanie zewnętrznej powierzchni obudowy za pomocą żeberek lub grzbietów znacznie zwiększa powierzchnię wystawioną na działanie powietrza, radykalnie poprawiając konwekcyjny transfer ciepła. Jest to powszechna cecha aluminiowych obudów silników bezszczotkowych.

- Materiały interfejsu termicznego (TIM): Zastosowanie smarów lub podkładek przewodzących ciepło pomiędzy wewnętrznym rdzeniem silnika a płaszczem obudowy zapewnia efektywny transfer ciepła ze źródła ciepła do płaszcza rozpraszającego ciepło.

- Wybór materiału: Jak wspomniano wcześniej, wybór materiału o wysokiej przewodności cieplnej, takiego jak aluminium, ma fundamentalne znaczenie w przypadku zastosowań o dużych obciążeniach termicznych.

- Zarządzanie przepływem powietrza: Konstrukcja obudowy może zawierać otwory wentylacyjne lub kanały kierujące przepływ powietrza chłodzącego nad silnikiem. Jednakże należy to wyważyć w kontekście konieczności zapewnienia ochrony przed wnikaniem (np. stopniem ochrony IP).

Integralność strukturalna i tłumienie drgań

Obudowa musi być wystarczająco sztywna, aby zapobiec odkształceniu pod obciążeniem, które mogłoby spowodować nieprawidłowe ustawienie elementów wewnętrznych i spowodować awarię. Obejmuje to wykonanie analizy strukturalnej (takiej jak analiza elementów skończonych lub MES) w celu zidentyfikowania i wzmocnienia słabych punktów. Jednocześnie obudowa musi skutecznie tłumić drgania generowane przez sam silnik. Nadmierne wibracje prowadzą do hałasu, zużycia komponentów i uszkodzeń połączeń lutowanych. Techniki projektowania obejmują:

- Dodanie strategicznych żeber w celu zwiększenia sztywności bez zwiększania znacznej wagi.

- Zastosowanie materiałów lub mocowań tłumiących drgania pomiędzy silnikiem a konstrukcją zewnętrzną.

- Zapewnienie precyzyjnego dopasowania elementów w celu uniknięcia grzechotek i mikroruchów.

Techniki produkcyjne i tolerancje

Wybrany proces produkcyjny jest podyktowany materiałem i złożonością projektu. Obudowy metalowe są zazwyczaj odlewane ciśnieniowo lub obrabiane maszynowo, co pozwala na wysoką precyzję i doskonałe właściwości termiczne, ale przy wyższych kosztach. Obudowy z tworzyw sztucznych są prawie wyłącznie formowane wtryskowo, co jest bardzo opłacalne w przypadku dużych serii i pozwala na uzyskanie niezwykle złożonych i zintegrowanych kształtów. Niezależnie od metody utrzymanie wąskich tolerancji ma kluczowe znaczenie dla zapewnienia prawidłowego ustawienia łożysk, zazębienia kół zębatych (jeśli ma to zastosowanie) i ogólnej spójności zespołu. Podejście projektowe uwzględniające zdolność produkcyjną (DFM) jest niezbędne, aby uniknąć cech, których wyprodukowanie jest niemożliwe lub zbyt kosztowne.

Odkrywanie różnych typów precyzyjnych obudów mikrosilników

Świat precyzyjne obudowy mikrosilników jest zróżnicowany i obejmuje różne projekty dostosowane do konkretnych potrzeb operacyjnych i środowiskowych. Typ obudowy wpływa bezpośrednio na poziom ochrony silnika, metodę chłodzenia i ogólną przydatność do danego zastosowania. Zrozumienie tych typów ma kluczowe znaczenie przy wyborze odpowiedniego silnika do danego zadania. W tej sekcji omówiono najpopularniejsze typy obudów, od jednostek z otwartą ramą po całkowicie uszczelnione.

Obudowy z otwartą ramą

Obudowa z otwartą ramą, jak sama nazwa wskazuje, zapewnia najmniejszą ochronę. Zwykle składa się z podstawowej ramy konstrukcyjnej, która utrzymuje elementy silnika na miejscu, ale wystawia twornik i uzwojenia na działanie otwartego powietrza.

- Zalety: Podstawową zaletą jest wyjątkowe chłodzenie dzięki maksymalnemu dostępowi powietrza otoczenia. Konstrukcja ta jest również najprostsza i najtańsza w produkcji.

- Wady: Nie zapewnia praktycznie żadnej ochrony przed kurzem, wilgocią i kontaktem fizycznym. Silniki te są bardzo podatne na uszkodzenia spowodowane przez ciała obce i nie nadają się do użytku w środowisku, które nie jest czyste i suche.

- Aplikacje: Stosowany głównie w warunkach laboratoryjnych, podczas opracowywania prototypów lub w większych systemach zamkniętych, gdzie samo urządzenie zewnętrzne zapewnia niezbędną ochronę.

Całkowicie zamknięte, niewentylowane obudowy (TENV).

Obudowy TENV stanowią znaczący postęp w zakresie ochrony. Silnik jest całkowicie uszczelniony w obudowie, co uniemożliwia swobodną wymianę powietrza pomiędzy wnętrzem i zewnętrzem silnika.

- Zalety: Zapewnia doskonałą ochronę przed kurzem, brudem i niewielką wilgocią (np. rozpryskami). Jest bardziej wytrzymały niż konstrukcja z otwartą ramą.

- Wady: Rozpraszanie ciepła jest mniej wydajne, ponieważ opiera się wyłącznie na przewodzeniu przez powłokę i konwekcji z powierzchni zewnętrznej. Może to ograniczyć gęstość mocy silnika i ciągły cykl pracy.

- Aplikacje: Szeroko stosowany w urządzeniach, pompach, wentylatorach i innych zastosowaniach, w których środowisko pracy może zawierać zanieczyszczenia w powietrzu.

Całkowicie zamknięte obudowy chłodzone wentylatorem (TEFC) i wodoodporne

Do bardziej wymagających zastosowań wymagane są jeszcze bardziej specjalistyczne obudowy.

- TEFC: Konstrukcja ta jest podobna do TENV, ale zawiera zewnętrzny wentylator zamontowany na wale silnika. Wentylator ten wydmuchuje powietrze na zewnątrz obudowy, znacznie poprawiając konwekcyjny transfer ciepła i umożliwiając wyższą moc wyjściową niż standardowy silnik TENV.

- Obudowy wodoodporne/IP67: Są to wysoce wyspecjalizowane obudowy TENV zaprojektowane z wykorzystaniem zaawansowanych technik uszczelniania (np. uszczelek, pierścieni typu O-ring, uszczelnionych złączy), aby wytrzymać zanurzenie w wodzie lub narażenie na strumienie pod wysokim ciśnieniem. Charakteryzują się wysokimi stopniami ochrony (IP), takimi jak IP67 lub IP68.

Przejście od otwartych ram do obudów wodoodpornych pokazuje wyraźny kompromis: zwiększenie ochrony prawie zawsze wiąże się z kompromisem w zakresie wydajności cieplnej oraz wzrostem kosztów i złożoności. Wybór musi opierać się na dogłębnym zrozumieniu środowiska operacyjnego.

Przewodnik po niestandardowym Obudowa mikrosilnika Procesy produkcyjne

Gdy gotowe rozwiązania nie spełniają określonych wymagań aplikacji, ścieżka produkcja niestandardowych osłon mikrosilników staje się konieczne. Proces ten polega na stworzeniu unikalnej obudowy dostosowanej do dokładnych specyfikacji wymiarowych, materiałowych i wydajnościowych. Angażowanie się w produkcję na zamówienie pozwala na optymalizację, która nie jest możliwa w przypadku standardowych części, ale wymaga głębokiego zrozumienia dostępnych procesów i ich konsekwencji. W tym przewodniku omówiono główne ścieżki produkcyjne niestandardowych muszli.

Formowanie wtryskowe skorup z tworzyw sztucznych

Formowanie wtryskowe jest dominującym procesem w przypadku masowej produkcji plastikowych obudów silników. Polega na podgrzewaniu granulatów tworzywa sztucznego do stopienia, a następnie wtryskiwaniu ich pod wysokim ciśnieniem do precyzyjnie obrobionej metalowej wnęki formy.

Etapy formowania wtryskowego:

- Projektowanie i produkcja oprzyrządowania: Pierwszym i najważniejszym krokiem jest utworzenie formy (lub „narzędzia”). Jest to złożony, kosztowny i czasochłonny proces polegający na obróbce CNC hartowanej stali lub aluminium. Projekt musi uwzględniać skurcz materiału, kanały chłodzące i mechanizmy wyrzucania.

- Cykl formowania: Cykl obejmuje zamknięcie formy, wtryskiwanie stopionego tworzywa sztucznego, utrzymywanie ciśnienia w celu upakowania wnęki, chłodzenie części, otwieranie formy i wyrzucanie gotowej części. Cykl ten może trwać od sekund do minut.

- Przetwarzanie końcowe: Po wyrzuceniu części mogą wymagać przycięcia nadmiaru plastiku (wypływki) i wszelkich dodatkowych operacji, takich jak gwintowanie otworów lub dodanie wkładek.

Zalety: Niezwykle wysokie tempo produkcji, doskonała powtarzalność, niski koszt jednostkowy przy dużych nakładach i możliwość tworzenia złożonych geometrii z dużą precyzją.

Wady: Wyjątkowo wysoki początkowy koszt oprzyrządowania, długi czas realizacji produkcji narzędzi i nieopłacalność ekonomiczna w przypadku produkcji na małą skalę.

Odlewanie ciśnieniowe i obróbka CNC skorup metalowych

W przypadku obudów metalowych dwa główne procesy to odlewanie ciśnieniowe i obróbka CNC.

- Odlewanie ciśnieniowe: W zasadzie podobny do formowania wtryskowego, ale do metali. Roztopiony metal (np. aluminium lub stop cynku) jest wtłaczany pod wysokim ciśnieniem do stalowej formy. Idealnie nadaje się do produkcji dużych ilości złożonych, cienkościennych części metalowych o dobrym wykończeniu powierzchni i stabilności wymiarowej. Chociaż oprzyrządowanie jest drogie, koszt jednostkowy jest niski w przypadku dużych ilości.

- Obróbka CNC: Proces subtraktywny, w którym solidny blok metalu (lub tworzywa sztucznego) jest kształtowany za pomocą sterowanych komputerowo narzędzi tnących, które usuwają materiał. Proces ten jest niezwykle wszechstronny i precyzyjny, umożliwia wytwarzanie części o wyjątkowo wąskich tolerancjach i złożonych cechach. Idealnie nadaje się do prototypów, produkcji małoseryjnej i części wymagających większej wytrzymałości niż odlewy. Głównymi wadami są wyższy koszt jednostkowy (ze względu na odpady i dłuższe czasy cykli) oraz pewne ograniczenia geometryczne w porównaniu z odlewaniem.

Wybór właściwego procesu

Decyzja pomiędzy tymi procesami jest podyktowana przede wszystkim trzema czynnikami: objętością, materiałem i złożonością.

- Tom: Duża objętość (10 000 części) sprzyja formowaniu wtryskowemu lub odlewaniu ciśnieniowemu pomimo wysokich kosztów oprzyrządowania. Niska objętość (1 - 1000 części) sprawia, że obróbka CNC jest wyborem domyślnym.

- Tworzywo: Pożądany materiał często dyktuje proces. Większość tworzyw sztucznych jest formowana wtryskowo, natomiast metale są odlewane ciśnieniowo lub obrabiane maszynowo.

- Złożoność i precyzja: Bardzo złożone kształty najlepiej uzyskać poprzez formowanie lub odlewanie. Często obrabiane są części wymagające najwyższej możliwej precyzji i wytrzymałości.

Zarządzanie produkcją na zamówienie wymaga ścisłej współpracy z doświadczonymi inżynierami produkcji w celu wybrania najbardziej opłacalnego i technicznie odpowiedniego procesu dla danego zastosowania.

Konserwacja i rozwiązywanie problemów dotyczących trwałych obudów mikrosilników

Zapewnienie długotrwałego stanu mikrosilnika obejmuje proaktywną konserwację i wnikliwe rozwiązywanie problemów z jego zewnętrznym systemem zabezpieczającym. A trwała obudowa mikrosilnika został zaprojektowany z myślą o trwałości, ale nie jest niezniszczalny. Zrozumienie, jak o niego dbać i identyfikować oznaki awarii, może zapobiec katastrofalnym awariom silnika i znacznie wydłużyć jego żywotność. Ostatnia część zawiera praktyczny przewodnik dla użytkowników i techników.

Rutynowa kontrola i konserwacja zapobiegawcza

Regularny harmonogram konserwacji jest najlepszą ochroną przed nieoczekiwanymi awariami. Należy skupić się na stanie zewnętrznym i wydajności silnika.

- Kontrola wizualna: Regularnie sprawdzaj obudowę pod kątem oznak uszkodzeń fizycznych, takich jak pęknięcia, wgniecenia lub głębokie zadrapania. Mogą one zagrozić integralności konstrukcji i poziomowi ochrony. Szukaj oznak korozji, zwłaszcza na obudowach metalowych, które mogą osłabić materiał i spowodować dziury.

- Czyszczenie: Utrzymuj obudowę silnika w czystości i wolnej od zanieczyszczeń. W przypadku silników TENV i TEFC należy upewnić się, że żeberka chłodzące i łopatki wentylatora (jeśli występują) nie są zatkane brudem, ponieważ poważnie pogarsza to odprowadzanie ciepła. Użyj miękkiej szczotki lub sprężonego powietrza pod niskim ciśnieniem, uważając, aby nie uszkodzić żadnych elementów.

- Sprawdź uszczelki i uszczelki: W przypadku silników o klasie wodoszczelności lub pyłoszczelności należy okresowo sprawdzać stan uszczelek, uszczelek i dławików kablowych. Materiały te mogą z czasem ulec degradacji pod wpływem ciepła, ozonu lub naprężeń mechanicznych, które mogą spowodować uszkodzenie uszczelki.

- Monitorowanie termiczne: Należy okresowo sprawdzać temperaturę roboczą silnika za pomocą termometru na podczerwień lub kamery termowizyjnej. Stopniowy wzrost temperatury w czasie może wskazywać na zatkanie żeberek chłodzących obudowy, degradację wewnętrznej ścieżki termicznej lub uszkodzenie łożyska, generujące dodatkowe ciepło.

Typowe problemy i kroki diagnostyczne

W przypadku podejrzenia problemu kluczowe znaczenie ma systematyczne podejście do diagnozy.

- Przegrzanie: Jeśli silnik się przegrzewa, problem może być zewnętrzny (zatkane żebra chłodzące, praca w wysokiej temperaturze otoczenia) lub wewnętrzny (zużycie łożysk, usterka elektryczna). Najpierw sprawdź i wyczyść zewnętrzną część obudowy. Jeśli problem będzie się powtarzał, usterka prawdopodobnie ma charakter wewnętrzny.

- Uszkodzenia fizyczne: Pękniętą lub wgniecioną obudowę należy wymienić. Nawet niewielkie pęknięcie może spowodować przedostanie się szkodliwych zanieczyszczeń, co może prowadzić do wewnętrznej korozji lub zwarć elektrycznych.

- Hałas i wibracje: Chociaż często jest to problem wewnętrzny, nadmierny hałas lub wibracje mogą czasami być spowodowane luźnym mocowaniem obudowy lub uderzeniem ciała obcego w wentylator zewnętrzny (w silniku TEFC). Upewnij się, że wszystkie elementy montażowe są dobrze dokręcone i że ścieżka zewnętrznego przepływu powietrza jest wolna.

- Utrata wydajności: Jeśli silnik wydaje się słabszy lub ma problemy pod obciążeniem, należy wziąć pod uwagę, że przegrzanie spowodowane słabym odprowadzaniem ciepła z obudowy może powodować obniżenie wartości znamionowych (zmniejszenie mocy) wewnętrznej elektroniki w celu ochrony.

Integrując te praktyki konserwacji i rozwiązywania problemów, można zachować integralność obudowy mikrosilnika, zapewniając w dalszym ciągu niezawodną ochronę wrażliwych podzespołów, maksymalizując w ten sposób inwestycję w sprzęt.