Zrozumienie podstaw aluminiowych obudów silników

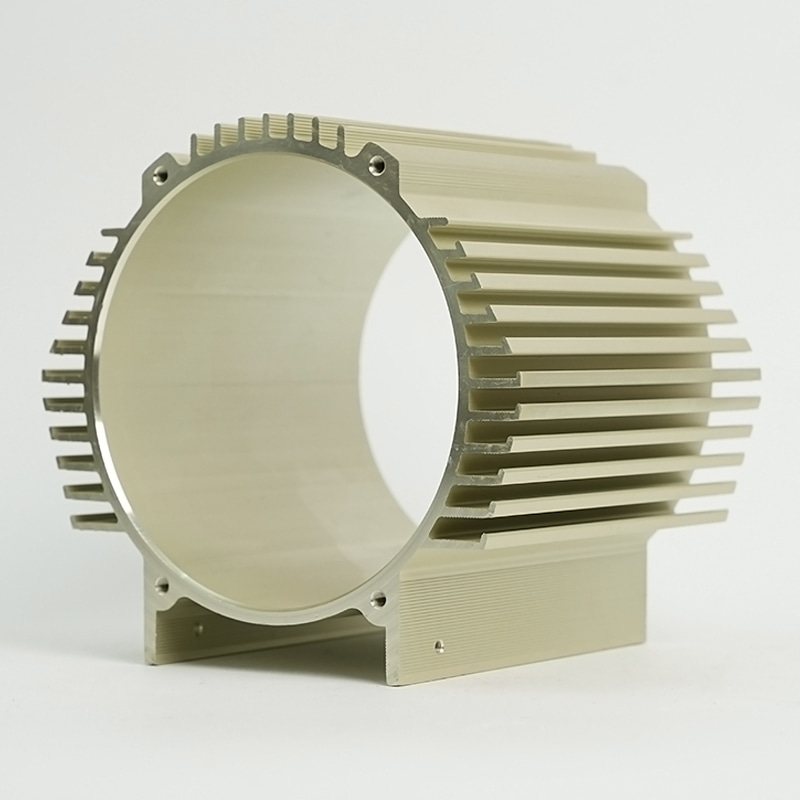

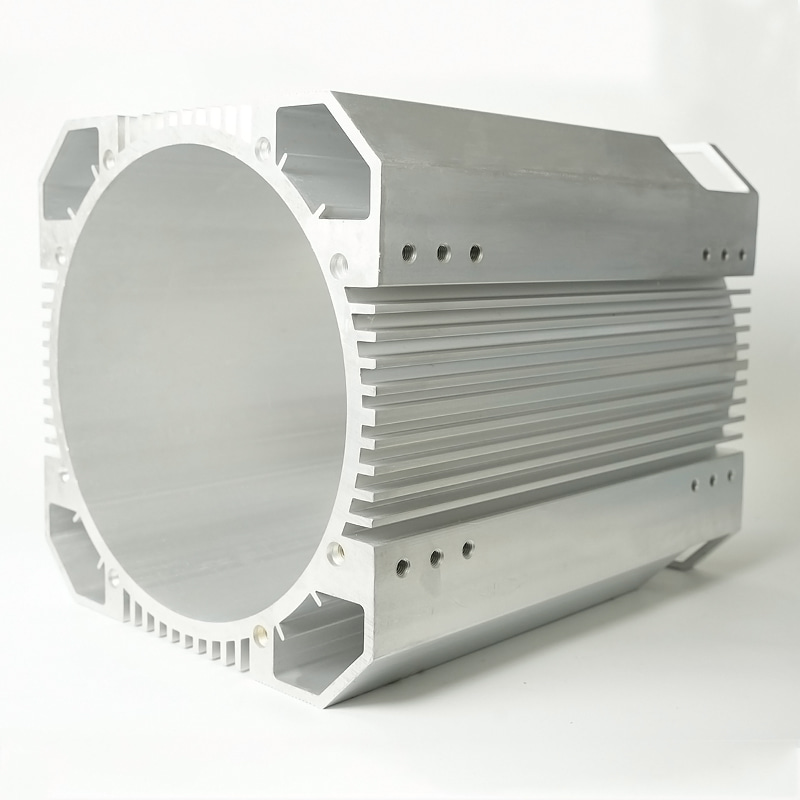

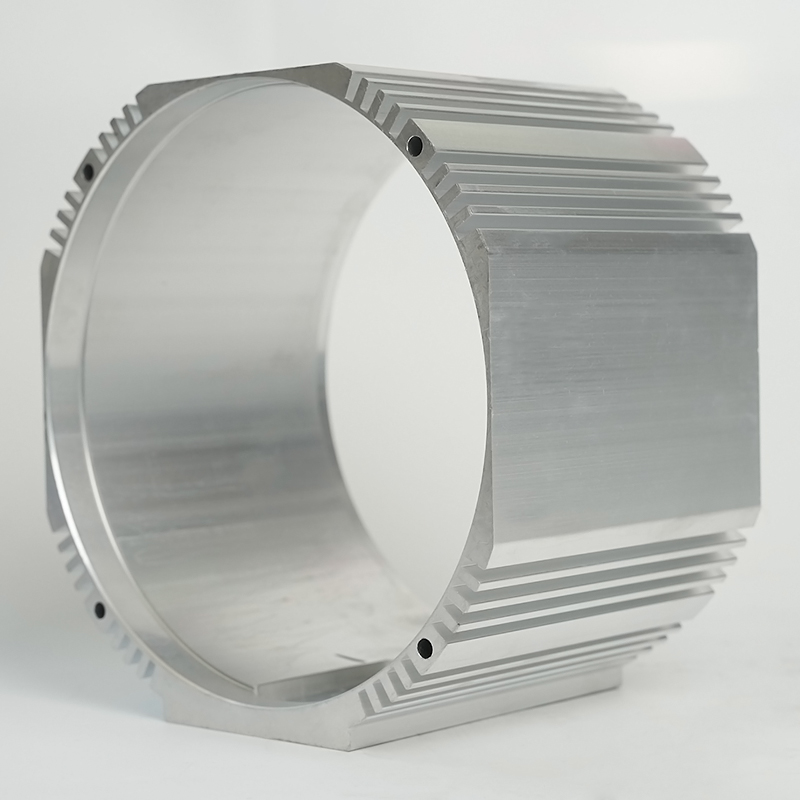

The obudowa silnika , często określana jako rama lub obudowa, to znacznie więcej niż zwykła osłona ochronna. Jest to krytyczny element konstrukcyjny, który określa integralność fizyczną silnika, wydajność cieplną i ogólną sprawność. Spośród różnych materiałów stosowanych w tym celu aluminium stało się najlepszym wyborem w szerokim zakresie zastosowań, od miniaturowych silników specjalistycznych po wytrzymałe napędy przemysłowe. Przejście na aluminiowe obudowy silników jest spowodowane splotem czynników, w tym globalnym dążeniem do efektywności energetycznej, redukcją masy w zastosowaniach przenośnych i motoryzacyjnych oraz potrzebą doskonałego zarządzania temperaturą w systemach o wysokiej wydajności. W tym artykule zagłębiamy się w świat aluminiowych obudów silników, badając ich wyjątkowe zalety, niuanse produkcyjne i specyficzne zastosowania, a jednocześnie dostarczając wglądu w względy techniczne, które muszą ocenić inżynierowie i specjaliści ds. zaopatrzenia. Jako lider w tym wyspecjalizowanym sektorze produkcyjnym, firma Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. od 2007 roku znajduje się w czołówce producentów obudów ze stopów aluminium o wysokiej precyzji, obsługując zróżnicowaną klientelę na całym świecie, oferując ponad 600 różnych form skorupowych i zapewniając jakość potwierdzoną normami ISO9001.

Pięć kluczowych zalet wyboru aluminium na obudowy silników

Wybór aluminium na obudowy silników nie jest dowolny; jest to decyzja przemyślana, oparta na zestawie przekonujących korzyści materialnych, które bezpośrednio wpływają na wydajność silnika i koszty cyklu życia. Korzyści te łącznie odpowiadają na niektóre z najpilniejszych wyzwań w projektowaniu i stosowaniu silników.

Doskonała przewodność cieplna i rozpraszanie ciepła

Jedną z najważniejszych zalet aluminium jest jego doskonała przewodność cieplna. Ciepło jest wrogiem wydajności i trwałości silnika elektrycznego. Nadmierne temperatury mogą pogorszyć izolację, rozmagnesować magnesy trwałe i zwiększyć rezystancję uzwojenia, co prowadzi do przedwczesnej awarii. Aluminiowe obudowy pełnią rolę efektywnego radiatora, szybko przenosząc ciepło generowane przez uzwojenia stojana i wirnika do środowiska zewnętrznego. Na przykład aluminiowa obudowa silnika do pompy wodnej zastosowań jest szczególnie krytyczna, ponieważ silniki te często pracują w sposób ciągły w wymagających środowiskach. Szybka zdolność odprowadzania ciepła przez aluminium zapewnia, że silnik utrzymuje niższy wzrost temperatury, co bezpośrednio przekłada się na większą niezawodność działania i dłuższą żywotność. W porównaniu do żeliwa aluminium może kilkakrotnie szybciej odprowadzać ciepło, co czyni go niezastąpionym w zastosowaniach, w których chłodzenie stanowi wyzwanie.

Znaczące zmniejszenie masy i lepszy stosunek mocy do masy

Gęstość aluminium wynosi około jednej trzeciej gęstości stali lub żeliwa. Ta radykalna różnica skutkuje wyjątkowo lekką obudową. Bezpośrednie porównanie pokazuje, że rozciągliwa powłoka ze stopu aluminium zazwyczaj waży tylko około jednej piątej powłoki z żeliwa o tych samych wymiarach. Ta oszczędność masy jest najważniejsza w zastosowaniach takich jak narzędzia przenośne, pomocnicze urządzenia samochodowe, robotyka i systemy lotnicze i kosmiczne, gdzie liczy się każdy gram. Zmniejszona masa przyczynia się do niższych obciążeń bezwładnościowych, potencjalnie szybszego przyspieszania w zastosowaniach serwo oraz ogólnych oszczędności energii w systemach, w których silnik jest częścią poruszającej się masy. Ta nieodłączna lekkość w połączeniu z odpowiednią wytrzymałością zapewnia aluminium doskonały stosunek mocy do masy, kluczowy wskaźnik w nowoczesnych konstrukcjach elektromechanicznych.

Zwiększona odporność na korozję i opcje wykończenia powierzchni

Aluminium w naturalny sposób tworzy ochronną warstwę tlenku pod wpływem atmosfery, co zapewnia naturalną odporność na korozję. Właściwość tę można znacznie poprawić poprzez różne obróbki powierzchni. Producenci tacy jak Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. posiadają niezależne kwalifikacje w zakresie utleniania i elektroforezy, dzięki czemu mogą oferować obudowy ze specjalistycznymi wykończeniami. Obróbki te nie tylko poprawiają odporność na korozję w środowiskach wilgotnych lub agresywnych chemicznie, ale także zapewniają estetyczny wygląd i dodatkową twardość powierzchni. Na przykład anodowanie może stworzyć twardą, odporną na zużycie warstwę w różnych kolorach. Jest to szczególnie cenne w przypadku produktów przeznaczonych dla konsumentów lub silników stosowanych w przetwórstwie żywności lub zastosowaniach morskich.

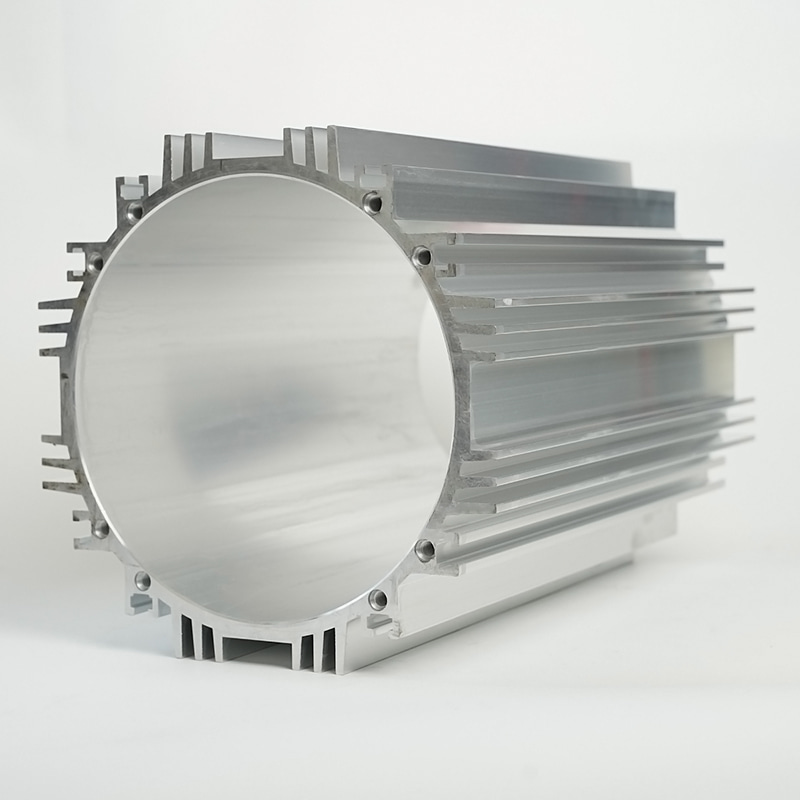

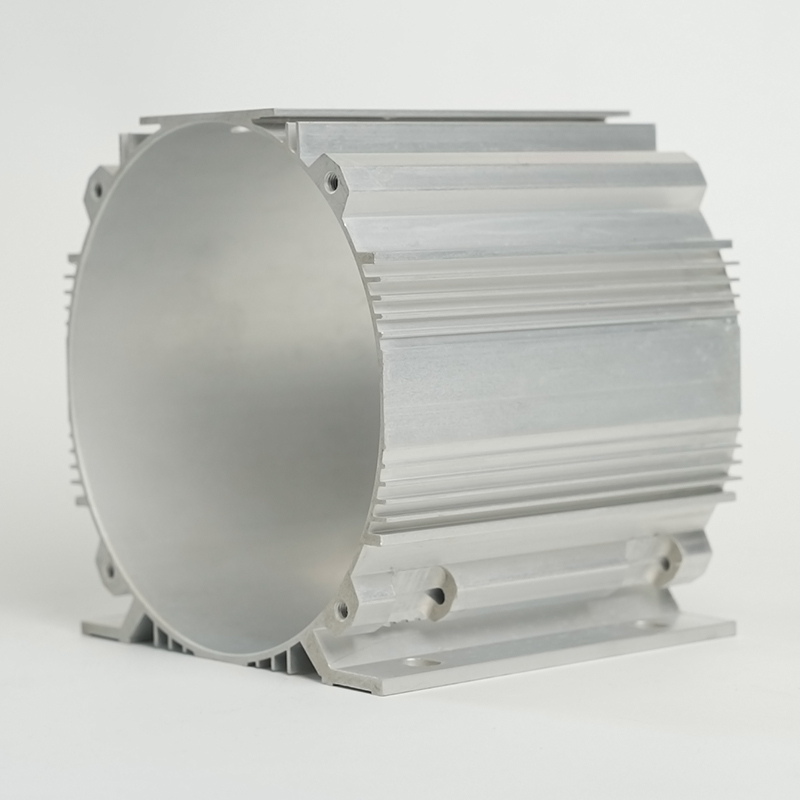

Wysoka wszechstronność w produkcji i elastyczność projektowania

Aluminium jest wyjątkowo wszechstronne pod względem procesów produkcyjnych. Można go łatwo wytłaczać, odlewać ciśnieniowo, ciągnić i obrabiać, co pozwala na dużą swobodę projektowania i opłacalną produkcję skomplikowanych kształtów. W szczególności proces wytłaczania umożliwia tworzenie skomplikowanych projektów żeberek chłodzących, które maksymalizują powierzchnię do rozpraszania ciepła bez znacznych dodatkowych kosztów. Ta wszechstronność umożliwia produkcję wielkoseryjną przy zachowaniu stałej jakości. Jak pokazują możliwości firmy Hetai, gdzie za pomocą jednej pary form można wyprodukować oprawy dla różnych długości ram (np. 132M i 132L), koszt oprzyrządowania jest niższy, a uniwersalność duża. Projektanci mogą dowolnie dostosowywać długości i wykorzystywać wstępnie wykończone otwory wewnętrzne, eliminując kosztowne etapy obróbki.

Opłacalność w produkcji wielkoseryjnej

Chociaż koszt surowca aluminium może być wyższy niż koszt żeliwa, całkowity koszt produkcji często faworyzuje aluminium w średnich i dużych ilościach. Powody są wieloaspektowe: niższe koszty obróbki wynikające z bardziej miękkiego charakteru materiału, zmniejszone zużycie energii podczas przetwarzania, krótsze czasy cykli przy odlewaniu lub wytłaczaniu oraz oszczędności w operacjach wtórnych, takich jak wykańczanie. Ponadto zmniejszenie masy prowadzi do niższych kosztów wysyłki i obsługi. Ogólne korzyści w zakresie kosztów w całym cyklu życia, biorąc pod uwagę lepszą wydajność i trwałość silnika, sprawiają, że aluminium jest opłacalnym wyborem w przypadku wielu projektów.

Rozwiązanie konkretnych zastosowań za pomocą rozwiązań dostosowanych do indywidualnych potrzeb

Ogólne zalety aluminiowych obudów silników są widoczne w różnych branżach i typach silników. Zrozumienie tych konkretnych zastosowań pomaga w wyborze odpowiednich cech obudowy.

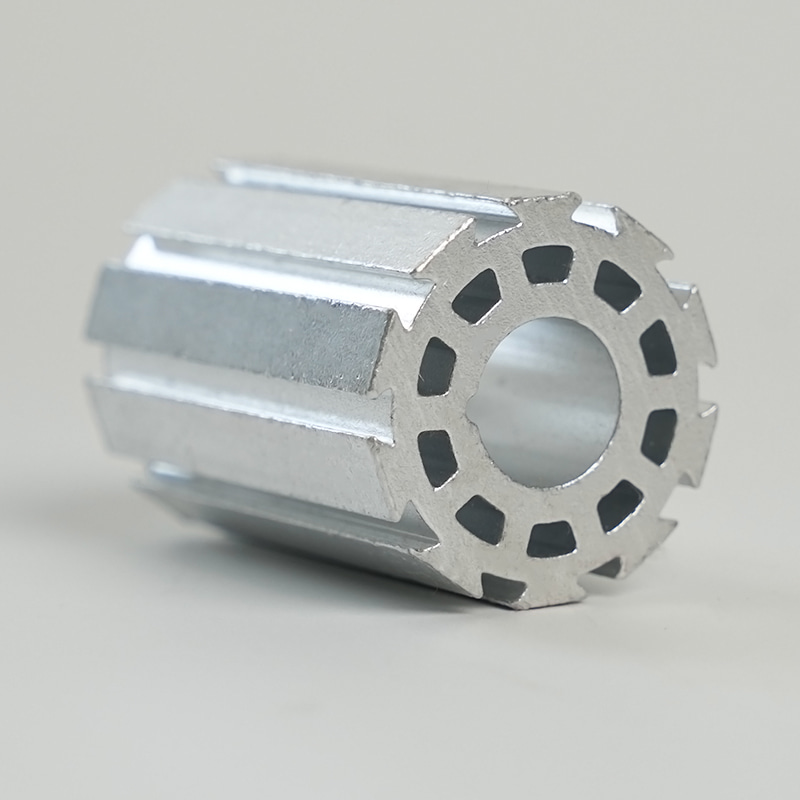

Obudowy do silników mikro i silników specjalnego przeznaczenia

Dziedzina mikro i silników specjalnych wymaga precyzji, niezawodności i często dostosowania. Aluminium jest tutaj wybieranym materiałem ze względu na jego doskonałą podatność na obróbkę skrawaniem w wąskich tolerancjach i możliwość formowania w małe, złożone kształty. Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. specjalizuje się w tej dziedzinie, produkując panewki z otworami wewnętrznymi o średnicach od 46 mm do 260 mm do szerokiego zakresu zastosowań. Kluczowe sektory obejmują:

- Silniki redukcyjne: Obudowy aluminiowe przyczyniają się do powstania kompaktowych i lekkich zespołów motoreduktorów.

- Silniki maszyn do szycia: Niezbędna jest niska waga i cicha praca, oba wzmocnione aluminium.

- Serwo i silniki krokowe: Wysoka responsywność wymaga niskiej bezwładności, którą wspomagają lekkie aluminiowe ramy. Optymalny konstrukcja aluminiowej obudowy serwomotoru koncentruje się na stosunku sztywności do masy i precyzyjnych interfejsach montażowych, aby zapewnić dokładne pozycjonowanie.

- Sprzęt do automatyzacji biura: Silniki w drukarkach, skanerach i kopiarkach korzystają z cichego i wydajnego chłodzenia aluminium.

Obszerna biblioteka firmy zawierająca ponad 600 specyfikacji form bezpośrednio wspiera tę potrzebę różnorodności i szybkiego dostosowywania na rynku silników specjalnych.

Kluczowa rola w zastosowaniach motoryzacyjnych i trakcyjnych

Elektryfikacja przemysłu motoryzacyjnego jest głównym motorem rozwoju zaawansowanych aluminiowych obudów silników. W pojazdach elektrycznych (EV), układach hybrydowych i tradycyjnych samochodowych urządzeniach pomocniczych (takich jak pompy, wentylatory i silniki podnośników szyb) obudowy aluminiowe są niezbędne. Głównymi czynnikami są redukcja masy w celu zwiększenia zasięgu pojazdu oraz efektywne zarządzanie temperaturą w celu obsługi dużych gęstości mocy. An aluminiowa obudowa silnika do pojazdu elektrycznego został zaprojektowany nie tylko jako pojemnik, ale także jako zintegrowany element zarządzający ciepłem, często wyposażony w złożone wewnętrzne kanały chłodziwa. Obudowa musi również wykazywać wysoką integralność strukturalną, aby wytrzymać wibracje i obciążenia mechaniczne przez cały okres użytkowania pojazdu. Przejście z żeliwa na aluminium w tym sektorze stanowi znaczący krok w kierunku spełnienia rygorystycznych przepisów dotyczących emisji i wydajności.

Wymagające środowiska: pompy, sprężarki i systemy HVAC

Silniki pracujące w pompach, sprężarkach oraz systemach ogrzewania, wentylacji i klimatyzacji (HVAC) stoją przed wyjątkowymi wyzwaniami: ciągłymi cyklami pracy, narażeniem na działanie elementów i krytyczną potrzebą niezawodności. Dla aluminiowa obudowa silnika do pompy wodnej , odporność materiału na korozję jest kluczową zaletą, zwłaszcza w przypadku pomp głębinowych i zewnętrznych. W systemach HVAC, gdzie silniki wentylatorów i sprężarek odgrywają kluczową rolę, doskonałe odprowadzanie ciepła przez aluminium zapewnia stałą wydajność i zapobiega przegrzaniu podczas szczytowych obciążeń w lecie. Możliwość uformowania zintegrowanych żeberek chłodzących bezpośrednio w konstrukcji obudowy pozwala na tworzenie bardziej kompaktowych i wydajnych zespołów silników w porównaniu do starszych konstrukcji, które opierały się na oddzielnych osłonach wentylatorów lub nieporęcznych odlewach.

Głębokie nurkowanie w zakresie materiałów i procesów produkcyjnych

Na wydajność aluminiowej obudowy silnika duży wpływ ma wybrany stop i zastosowany proces produkcyjny. Te wybory determinują właściwości mechaniczne produktu końcowego, dokładność wymiarową i koszt.

Typowe stopy aluminium i ich właściwości

Nie każde aluminium jest sobie równe. Różne stopy są dostosowane do różnych procesów produkcyjnych i wymagań wydajnościowych.

| Seria stopów | Kluczowa charakterystyka | Typowy proces produkcyjny | Idealny dla |

|---|---|---|---|

| 1xxx (np. 1050, 1100) | Wysoka czystość, doskonała odporność na korozję i przewodność cieplna/elektryczna, niższa wytrzymałość. | Głębokie rysowanie, wirowanie. | Obudowy, w których maksymalne odprowadzanie ciepła jest krytyczne, a obciążenia mechaniczne są niskie. |

| 3xxx (np. 3003) | Dobra odkształcalność, umiarkowana wytrzymałość, doskonała odporność na korozję. | Rysowanie, wytłaczanie. | Obudowy ogólnego przeznaczenia, obudowy silników urządzeń konsumenckich. |

| 5xxx (np. 5052, 5083) | Dobra wytrzymałość, doskonała odporność na korozję (szczególnie na słoną wodę), możliwość spawania. | Rysunek, obróbka. | Środowiska morskie, samochodowe i inne środowiska o wysokim ryzyku korozji. |

| 6xxx (np. 6061, 6063) | Znakomici, wszechstronni. Dobra wytrzymałość, odporność na korozję, obrabialność i spawalność. Można poddać obróbce cieplnej. | Wytłaczanie (najczęściej), obróbka skrawaniem. | Najczęstszy wybór w przypadku wytłaczanych obudów silników. Stosowany w silnikach przemysłowych, serwomotorach itp. |

| A380, ADC12 | Specjalne stopy odlewnicze. Dobra płynność, wytrzymałość i stabilność wymiarowa. | Odlewanie pod wysokim ciśnieniem. | Produkcja wielkoseryjna obudów o skomplikowanych kształtach, w których potrzebne są skomplikowane detale. |

Wybór odpowiedniego stopu obejmuje czynniki równoważące, takie jak wymagana wytrzymałość na rozciąganie, odporność na korozję, właściwości termiczne i możliwości produkcyjne. W przypadku profili wytłaczanych, powszechnych w wielu silnikach przemysłowych, seria 6xxx, szczególnie 6063, jest powszechnym wyborem ze względu na optymalną równowagę właściwości.

Wytłaczanie a odlewanie ciśnieniowe: analiza porównawcza

Dwie główne metody masowej produkcji aluminiowych obudów silników to wytłaczanie i odlewanie ciśnieniowe. Wybór pomiędzy nimi znacząco wpływa na projekt, wydajność i ekonomikę produktu końcowego.

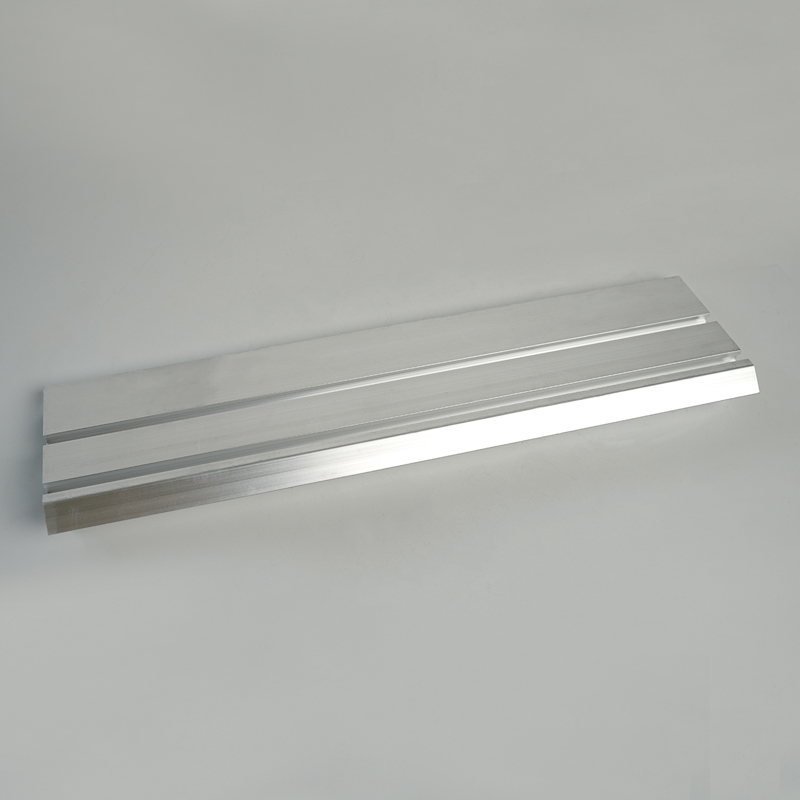

Wytłaczanie polega na przetłaczaniu podgrzanego kęsa aluminium przez ukształtowaną matrycę w celu utworzenia ciągłego profilu o stałym przekroju poprzecznym. Profil ten jest następnie przycinany na odpowiednią długość i obrabiany w razie potrzeby. Z drugiej strony odlewanie ciśnieniowe polega na wtryskiwaniu stopionego aluminium pod wysokim ciśnieniem do stalowej wnęki formy w celu utworzenia części o kształcie zbliżonym do netto.

| Parametr | Wytłaczanie | Odlewanie ciśnieniowe |

|---|---|---|

| Elastyczność projektowania | Doskonały do tworzenia skomplikowanych przekrojów ze zintegrowanymi żebrami chłodzącymi. Ograniczone do stałego przekroju wzdłuż długości. | Wyjątkowy w przypadku złożonych geometrii 3D, w tym występów, żeber i punktów mocowania we wszystkich wymiarach. |

| Właściwości mechaniczne | Ogólnie lepsza wytrzymałość i lepsza struktura ziaren dzięki obróbce metalu. Dobry do części konstrukcyjnych. | Właściwości są dobre, ale mogą mieć porowatość. Opcje obróbki cieplnej mogą być bardziej ograniczone w porównaniu do stopów do obróbki plastycznej. |

| Dokładność wymiarowa i wykończenie powierzchni | Dobra dokładność wymiarowa profilu. Doskonałe wykończenie powierzchni, często wymagające minimalnej obróbki końcowej. | Wysoka dokładność wymiarowa i możliwość wykonania bardzo drobnych detali. Wykończenie powierzchni jest dobre, ale może wykazywać drobne ślady odlewu. |

| Koszt oprzyrządowania i czas realizacji | Umiarkowane. Koszty matryc są niższe niż w przypadku form odlewniczych. Dobrze nadaje się do niestandardowych długości ze standardowych profili. | Wysoki. Koszty form są znaczne ze względu na złożoność i wymaganą wytrzymałość stali. |

| Ekonomiczna wielkość produkcji | Ekonomiczne przy średnich i dużych nakładach, zwłaszcza przy zastosowaniu standardowych profili. Niska ilość odpadów. | Najbardziej opłacalne w przypadku bardzo dużych ilości, gdzie wysoki koszt formy amortyzuje się w milionach części. |

| Typowe zastosowania | Ramy silników przemysłowych, obudowy silników serwo, obudowy z długimi, ciągłymi żebrami chłodzącymi. | Silniki do małych urządzeń, obudowy silników pomocniczych w samochodach, skomplikowane obudowy pomp. |

Wielu producentów, w tym Jingjiang Hetai, opanowuje oba procesy, aby zaoferować optymalne rozwiązanie. Pomyślny rozwój serii obudów z profilami YX3 od 71 do 160 podstaw demonstruje specjalistyczną wiedzę w zakresie wytłaczania, a ich zdolność do obsługi ponad 600 typów form wskazuje na duże możliwości w zakresie odlewania ciśnieniowego i oprzyrządowania.

Precyzyjna obróbka i kontrola jakości

Operacje postformingu mają kluczowe znaczenie dla zapewnienia, że obudowa spełnia precyzyjne wymagania funkcjonalne. Kluczowe operacje obróbki obejmują wytaczanie średnicy wewnętrznej w celu dopasowania stojana, zlicowanie powierzchni montażowych wsporników końcowych, wiercenie i gwintowanie otworów montażowych oraz obróbkę wszelkich specjalnych elementów. Precyzja tych operacji wpływa bezpośrednio na wydajność silnika. Na przykład kontrolowanie eliptyczności otworu wewnętrznego (nieokrągłości) ma kluczowe znaczenie dla utrzymania jednolitej szczeliny powietrznej pomiędzy stojanem a wirnikiem. Jingjiang Hetai utrzymuje ścisłą kontrolę, utrzymując eliptyczność w ciągu 10 sekund łuku (bardzo precyzyjna tolerancja), co minimalizuje wibracje i szum magnetyczny. Kontrola jakości realizowana jest poprzez system posiadający certyfikat ISO9001, zapewniający spójność i niezawodność każdej wyprodukowanej partii. Obejmuje to rygorystyczną kontrolę wymiarów, certyfikatów materiałowych, wykończenia powierzchni i wydajności przykładowych zespołów.

Kluczowe kwestie projektowe i specyfikacje techniczne

Projektowanie lub specyfikacja aluminiowej obudowy silnika wymaga zwrócenia szczególnej uwagi na kilka powiązanych ze sobą parametrów technicznych. Przeoczenie któregokolwiek z nich może zagrozić ostatecznemu montażowi silnika.

Zarządzanie ciepłem i integracja radiatorów

Podstawową zaletę aluminium można wykorzystać poprzez inteligentną konstrukcję termiczną. Obudowę należy postrzegać jako część układu chłodzenia silnika. Kluczowe strategie obejmują:

- Zintegrowane żebra chłodzące: Wytłaczane lub odlewane żebra zwiększają powierzchnię konwekcyjną wymiany ciepła. Geometria lameli (wysokość, grubość, rozstaw) jest optymalizowana w oparciu o dostępny przepływ powietrza (konwekcja naturalna lub wymuszona przez wentylator).

- Grubość materiału i ścieżka termiczna: Zapewnienie solidnej ścieżki termicznej od warstw stojana do zewnętrznych żeberek ma kluczowe znaczenie. Często wiąże się to z projektowaniem zapewniającym dobry kontakt mechaniczny pomiędzy stojanem a obudową, czasami przy użyciu związków termicznych lub procesów pasowania skurczowego.

- Projekt dostosowany do konkretnego zastosowania: An aluminiowa obudowa silnika do zastosowań wysokotemperaturowych może obejmować większe żebra, inny dobór stopu (w celu uzyskania wytrzymałości w wysokiej temperaturze) lub nawet elementy chłodzące ciecz. Projekt musi uwzględniać rozszerzalność cieplną, aby zapobiec naprężeniom lub odkształceniom podczas pracy.

Integralność strukturalna, sztywność i tłumienie drgań

Choć lekka, obudowa musi być wystarczająco sztywna, aby utrzymać krytyczne ustawienie i tłumić wibracje generowane przez siły elektromagnetyczne i niewyważenie wirnika. Czynniki projektowe obejmują:

- Grubość ścianki i użebrowanie: Strategiczne rozmieszczenie żeber lub zwiększona grubość ścianek w obszarach narażonych na duże obciążenia (takich jak stopy montażowe) zwiększa sztywność bez dodawania nadmiernej wagi. dla konstrukcja aluminiowej obudowy serwomotoru maksymalizacja sztywności skrętnej jest szczególnie ważna dla utrzymania dynamiki reakcji i dokładności pozycjonowania.

- Częstotliwość naturalna: Częstotliwość drgań własnych obudowy powinna być zaprojektowana tak, aby uniknąć rezonansu z prędkością roboczą silnika i jej harmonicznymi, co może prowadzić do nadmiernego hałasu i uszkodzeń zmęczeniowych.

- Projekt interfejsu montażowego: Konstrukcja stóp, kołnierzy lub wzorów śrub przelotowych musi zapewniać bezpieczne mocowanie do napędzanej maszyny, równomiernie rozkładając obciążenia, aby zapobiec odkształceniom.

Ekranowanie elektromagnetyczne i stopnie ochrony IP

Poza funkcjami termicznymi i mechanicznymi, obudowa często odgrywa rolę w kompatybilności elektromagnetycznej (EMC) i ochronie środowiska.

- Ekranowanie EMI/RFI: Aluminium, będąc przewodnikiem, zapewnia naturalną osłonę przed polami elektrycznymi. W przypadku silników wrażliwych na zakłócenia elektromagnetyczne lub będących ich generatorami konstrukcja obudowy musi zapewniać ciągłość elektryczną, często wymagając szczególnej uwagi przy projektowaniu połączeń pomiędzy częściami obudowy i pokrywami.

- Stopień ochrony (IP): Konstrukcja obudowy określa ochronę silnika przed kurzem i wodą. Osiągnięcie wyższych stopni ochrony IP (takich jak IP65 lub IP67) wymaga zaprojektowania precyzyjnych rowków uszczelniających dla uszczelek, optymalizacji powierzchni połączeń i określenia odpowiednich uszczelek. To nie podlega negocjacjom aluminiowa obudowa silnika do pompy wodnej lub zastosowań zewnętrznych.

Przyszłe trendy i perspektywy branżowe

Przyszłość aluminiowych obudów silników przeplata się z szerszymi trendami w elektryfikacji, materiałoznawstwie i produkcji cyfrowej. W miarę jak branża dąży do wyższej wydajności i gęstości mocy, wymagania stawiane obudowie silnika będą coraz większe.

Lekkość i integracja dla zaawansowanej mobilności

Trend w kierunku pojazdów elektrycznych i hybrydowych będzie w dalszym ciągu napędzał innowacje. Przyszłość aluminiowa obudowa silnika dla pojazdu elektrycznego projekty prawdopodobnie ulegną głębszej integracji. Możemy spodziewać się obudów, które łączą funkcje strukturalne, termiczne i elektryczne w pojedyncze, wysoce zoptymalizowane komponenty, potencjalnie produkowane przy użyciu zaawansowanych technik, takich jak produkcja przyrostowa (druk 3D) na potrzeby prototypowania lub złożonych części w małych seriach. Dążenie do zmniejszenia masy doprowadzi również do poszukiwania nowych stopów aluminium i materiałów kompozytowych, które oferują jeszcze lepszy stosunek wytrzymałości do masy.

Zaawansowana produkcja i cyfryzacja

Koncepcje Przemysłu 4.0 przenikają produkcję. Inteligentne fabryki będą wykorzystywać dane w czasie rzeczywistym z hali produkcyjnej do optymalizacji procesów wytłaczania, odlewania i obróbki obudów aluminiowych, zapewniając produkcję bez wad. Cyfrowe bliźniaki projektów obudów będą symulować wydajność termiczną, strukturalną i dynamikę płynów przed wykonaniem pojedynczej części, przyspieszając cykle rozwoju. Ten cyfrowy wątek, od projektu po gotowy produkt, umożliwi masową personalizację — produkcję wysoce dostosowanych obudów w opłacalny sposób, podobnie jak możliwość niestandardowej długości oferowana już przez producentów stosujących wytłaczanie.

Zrównoważony rozwój i gospodarka o obiegu zamkniętym

Możliwość recyklingu aluminium jest ogromną zaletą w świecie coraz bardziej świadomym zrównoważonego rozwoju. Energia potrzebna do recyklingu aluminium stanowi tylko około 5% energii potrzebnej do produkcji pierwotnej. To sprawia, że aluminiowe obudowy silników są ekologicznym wyborem w całym cyklu życia. Producenci i użytkownicy końcowi będą coraz bardziej priorytetowo traktowali wykorzystanie aluminium pochodzącego z recyklingu i projektowali obudowy tak, aby można je było łatwo zdemontować i poddać recyklingowi po wycofaniu z eksploatacji. Jest to zgodne z zasadami globalnej gospodarki o obiegu zamkniętym i może przyczynić się do certyfikacji produktów bardziej ekologicznych.

Podsumowując, aluminiowa obudowa silnika to wyrafinowany komponent, który znajduje się na styku inżynierii materiałowej, inżynierii cieplnej, precyzyjnej produkcji i projektowania dostosowanego do konkretnego zastosowania. Jego zalety w zakresie masy, wydajności cieplnej i wszechstronności sprawiają, że jest to dominujący wybór dla teraźniejszości i przyszłości technologii silników. Firmy posiadające głęboką wiedzę specjalistyczną, kompleksowy zestaw narzędzi produkcyjnych – takie jak Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. z obszerną biblioteką form i możliwościami obróbki powierzchni – a także przywiązanie do precyzji i jakości, są dobrze przygotowane do współpracy z innowatorami z różnych branż w celu zasilania nowej generacji wydajnych i niezawodnych systemów napędzanych silnikami.