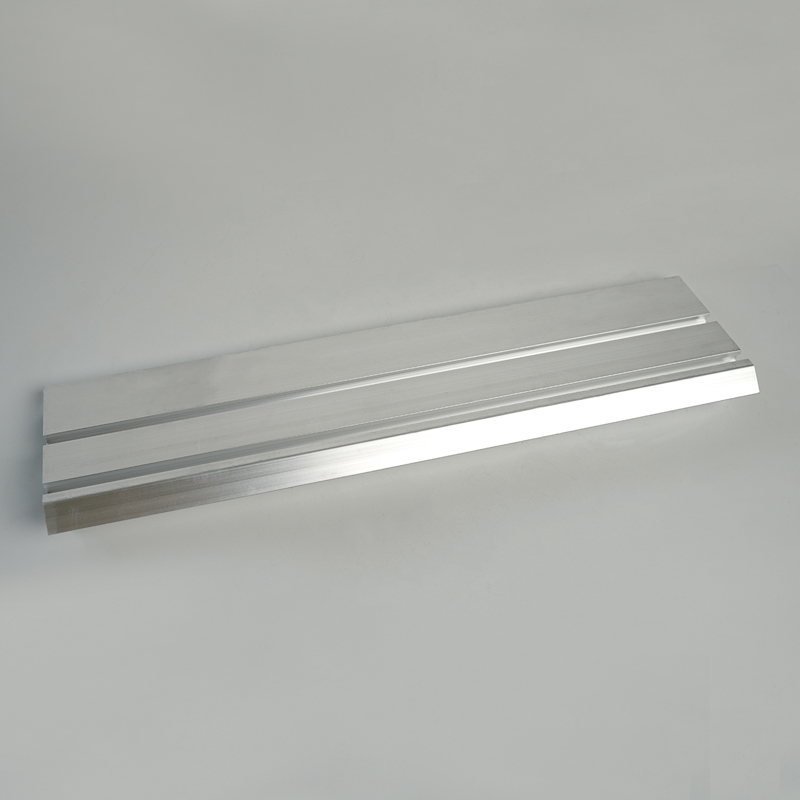

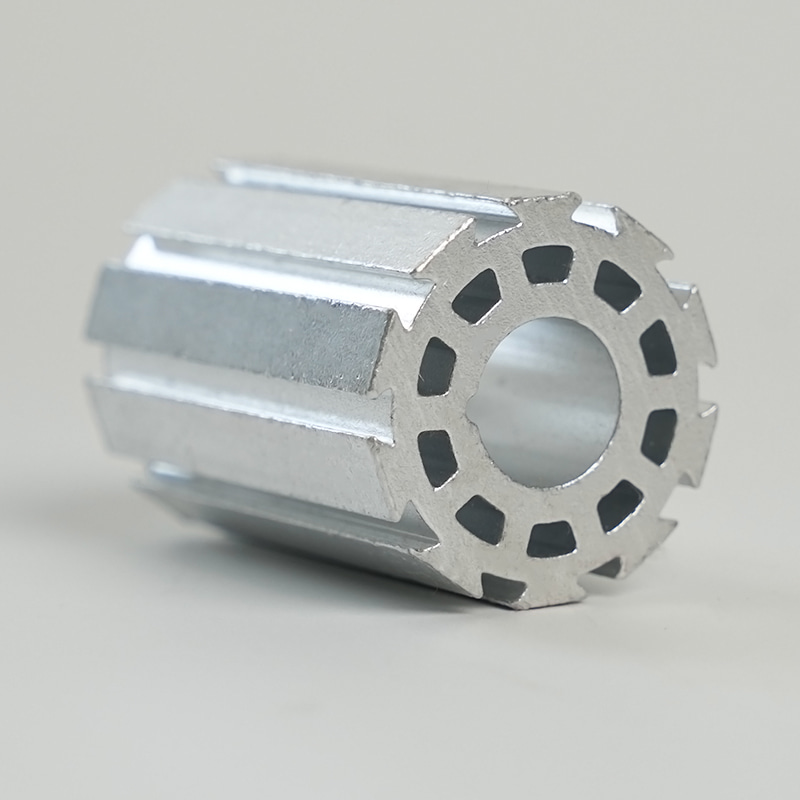

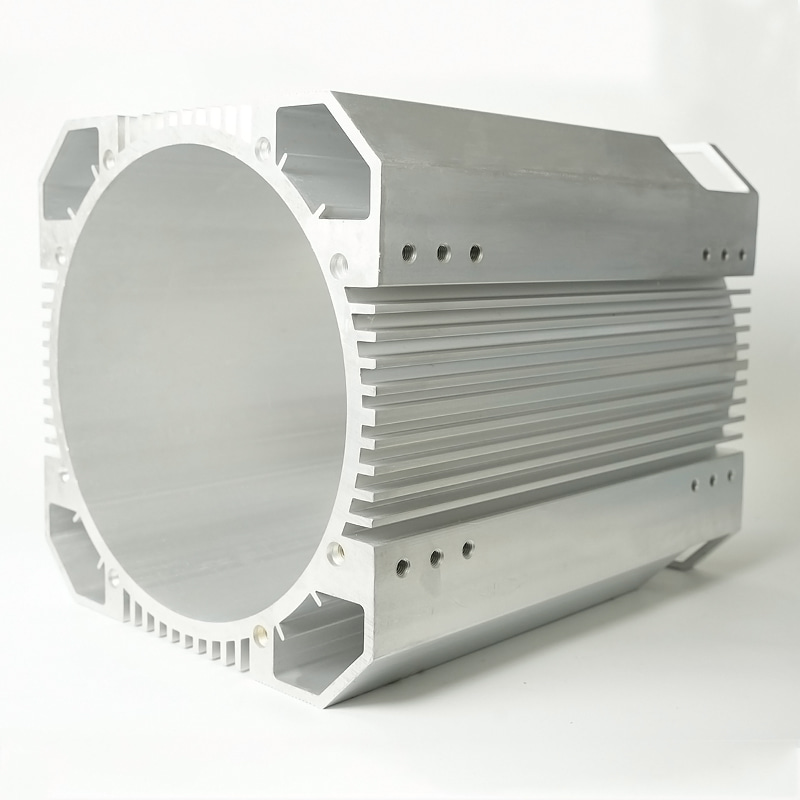

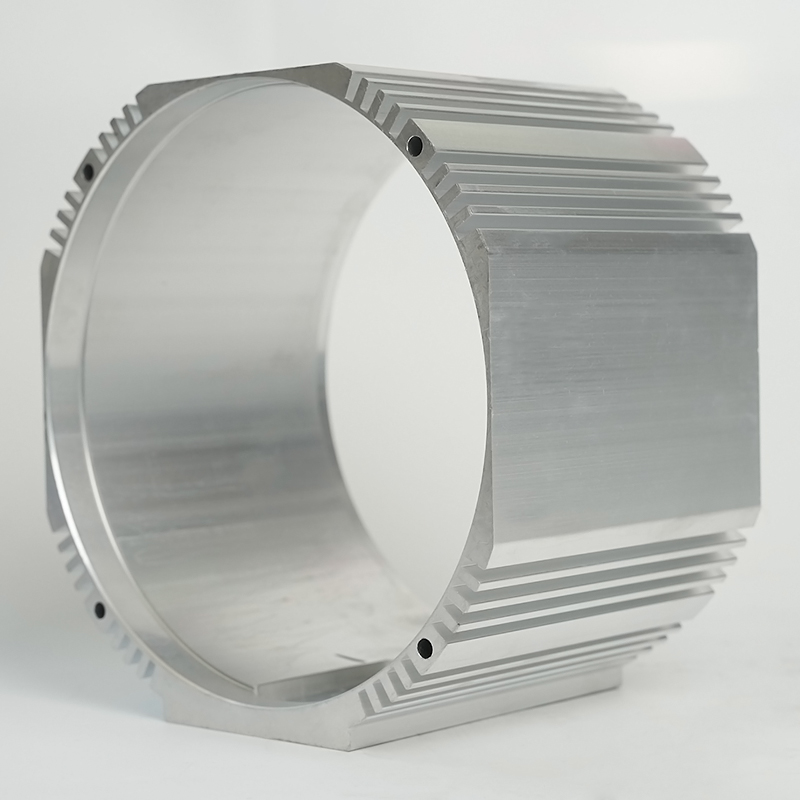

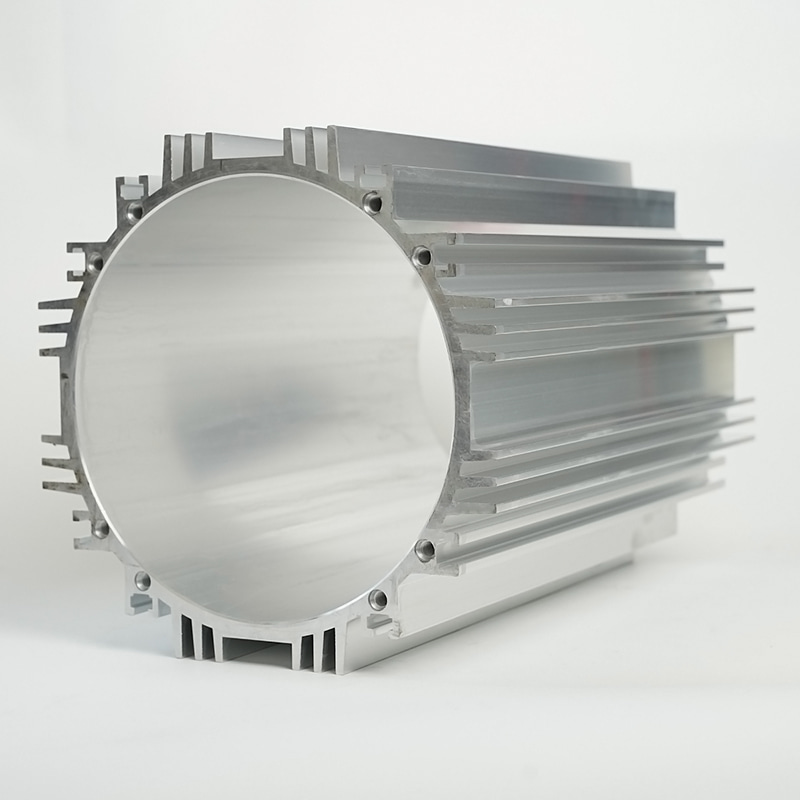

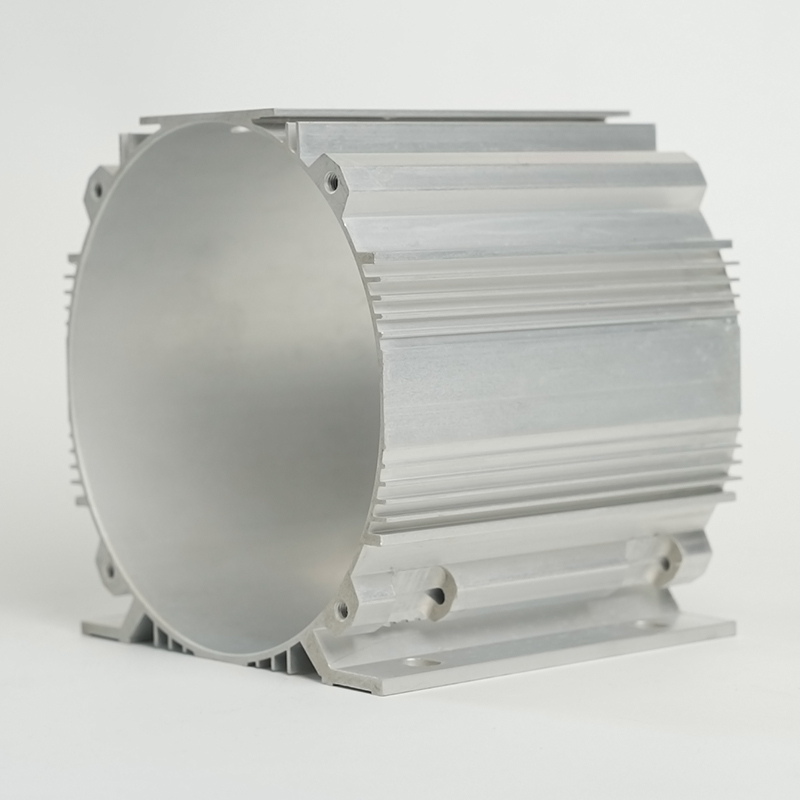

Obróbka powierzchniowa 139 Wymiana ID aluminiowa obudowa silnika klimatyzatora Zazwyczaj obejmuje szereg kroków zaprojektowanych w celu zwiększenia jego trwałości, estetyki i odporności na korozję. Poniżej wprowadzę odpowiednią wiedzę na temat leczenia powierzchniowego.

Czyszczenie i przygotowanie: Obudowy często gromadzą tłuszcz, brud i inne zanieczyszczenia podczas produkcji i wysyłki. Oczyść powierzchnię obudowy dokładnie za pomocą odpowiedniego rozpuszczalnika lub środka czyszczącego, takiego jak aceton, alkohol lub woda dejonizowana, aby zapewnić czystą powierzchnię. Czyszczenie alkaliczne może pomóc w usuwaniu tłuszczu i innej materii organicznej przy jednoczesnym zmniejszeniu tlenków na metalowych powierzchniach. Może to obejmować moczenie obudowy w alkalicznym środku czyszczącego lub czyszczenie go za pomocą urządzeń do czyszczenia pod wysokim ciśnieniem. Uparty brud lub tlenki, które są trudne do usunięcia, mogą wymagać mechanicznych metod czyszczenia, takich jak szczotkowanie, wybuch piasku lub ścieranie strumienia. Może to pomóc w zapewnieniu, że powierzchnia skorupy jest całkowicie czysta i gotowa na kolejne kroki przed przetwarzaniem. W niektórych przypadkach do usuwania tlenków i innych niepożądanych materiałów z metalu można użyć czyszczenia kwasu. To czyszczenie zwykle wymaga opieki, aby uniknąć uszkodzenia metalu i należy go dokładnie spłukać, aby zapewnić, że nie pozostaje kwaśna pozostałość. Niektóre metody obróbki mogą obejmować etap aktywacji powierzchni, taki jak leczenie powierzchni skorupy kwasowymi lub alkalicznymi roztworami w celu promowania przyczepności kolejnych powłok. Po zakończeniu czyszczenia obudowa należy dokładnie umyć, aby upewnić się, że każdy detergent lub inna pozostałość zostanie usunięta. Skorupa powinna być całkowicie sucha w przygotowaniu do dalszego przygotowania powierzchni.

Oczyszczanie konwersji chemicznej: Pierwszym krokiem w chemicznym obróbce konwersji jest zwykle zanurzenie obudowy w kwaśnym roztworze, takim jak roztwór z marynażem. Ten roztwór zwykle zawiera składnik kwaśny, taki jak kwas siarkowy lub kwas solny, w celu usunięcia tlenków, tłuszczu i innych zanieczyszczeń z powierzchni. Proces marynowania skutecznie oczyszcza powierzchnie metalowe i przygotowuje je do kolejnych etapów konwersji chemicznej. Wspólnym obróbką chemiczną jest zanurzenie powłoki w roztworze zawierającym fosforan lub inne środki fosfornione. To obróbka tworzy warstwę fosfordu na powierzchni metalowej, zapewniając dobrą przyczepność i zwiększając wrażliwość skorupy do powłoki. Leczenie fosfornione może również poprawić odporność na korozję skorupy, dzięki czemu jest bardziej odpowiednia do stosowania w trudnych środowiskach. Kolejnym powszechnym obróbką chemicznej konwersji jest zanurzenie obudowy w roztworze zawierającym chromian lub inne związki chromu. Obróbka kwasu chromowego może tworzyć warstwę tlenku chromu na powierzchni metalu, zapewniając dobrą odporność na korozję i oporność na utlenianie. To obróbka poprawia również twardość powierzchni i połysk skorupy. Oprócz obróbki kwasu fosforastowego i kwasu chromowego dostępne są inne metody obróbki chemicznej, takie jak fosforowanie cynku, fosforowanie cynku-nickel itp. Traktowanie te są wybrane na podstawie określonych wymagań i zastosowań, aby upewnić się, że obudowa ma wymaganą wydajność i charakterystykę. Po zakończeniu obróbki konwersji chemicznej obudowa musi zostać zneutralizowana i dokładnie przemyta, aby zapewnić usuwanie resztkowego roztworu lub chemikaliów. Jest to kluczowy krok, aby zapewnić pomyślne wdrożenie kolejnych powlekania lub innych etapów obróbki powierzchni.

Szlifowanie: Przed polerowaniem powierzchnia obudowy należy dokładnie sprawdzić, aby ustalić, czy istnieją jakieś wgniecenia, niedoskonałości lub nierównomierność. Pomaga to zidentyfikować obszary, które wymagają skoncentrowanego leczenia i wyznacza cele procesu szlifowania. Wybór odpowiedniego ściernego ma kluczowe znaczenie dla osiągnięcia pożądanej gładkości powierzchni. Powszechnie używane ścieżki ścierne obejmują szlifowanie kół, papier szlifierski, pasy ścierne itp. Rozmiar cząstek ściernych zależy od początkowego stanu powierzchni obudowy i pożądanej jakość końcowej powierzchni. Wypolerowaj powierzchnię obudowy za pomocą wyboru ściernego. Może to obejmować operacje ręczne lub mechaniczne, w zależności od wielkości, kształtu obudowy i dostępności urządzeń produkcyjnych. Operacja wzmocnienia powinna równomiernie pokryć całą powierzchnię, aby zapewnić spójną gładkość powierzchni. Zwykle stosuje się stopniowo rafinację sekwencji polerowania, zaczynając od gruboziarnistego szlifowania i przechodzenia do drobnego szlifowania, aby zapewnić ostateczną jakość powierzchni. Zmniejsza to niedoskonałości powierzchni i maksymalizuje wygląd obudowy. Podczas szlifowania często stosuje się smar lub płyn chłodzący do zmniejszenia tarcia i ciepła oraz zapewnienia dobrego kontaktu między ścierną a powierzchnią obudowy. Pomaga to zapobiec przegrzaniu obudowy lub przedwczesnego zużycia ściernego, jednocześnie poprawiając wydajność i jakość szlifowania.

Wiadomości branżowe

Dom / Aktualności / Wiadomości branżowe / Średnica wewnętrzna 139 Zastępca aluminiowy klimatyzator obudowa obudowy obudowy powierzchni obudowy silnika

Kategorie produktów

Średnica wewnętrzna 139 Zastępca aluminiowy klimatyzator obudowa obudowy obudowy powierzchni obudowy silnika

Zalecane produkty

-

Add: 78 Malgang Road, Jingjiang City, Taizhou City, prowincja Jiangsu, Chiny

Add: 78 Malgang Road, Jingjiang City, Taizhou City, prowincja Jiangsu, Chiny

-

Tel: +86 189-5262-0099

Tel: +86 189-5262-0099

-

E-mail: [email protected]

E-mail: [email protected]

Produkty

Wiadomość

Prawa autorskie 2023 Jingjiang He Tai Motor Parts Manufacturing Co., Ltd. Wszelkie prawa zastrzeżone

Niestandardowa mikro aluminiowa złota skorupa silnika