Zrozumienie obudowy silnika w zastosowaniach wózków widłowych

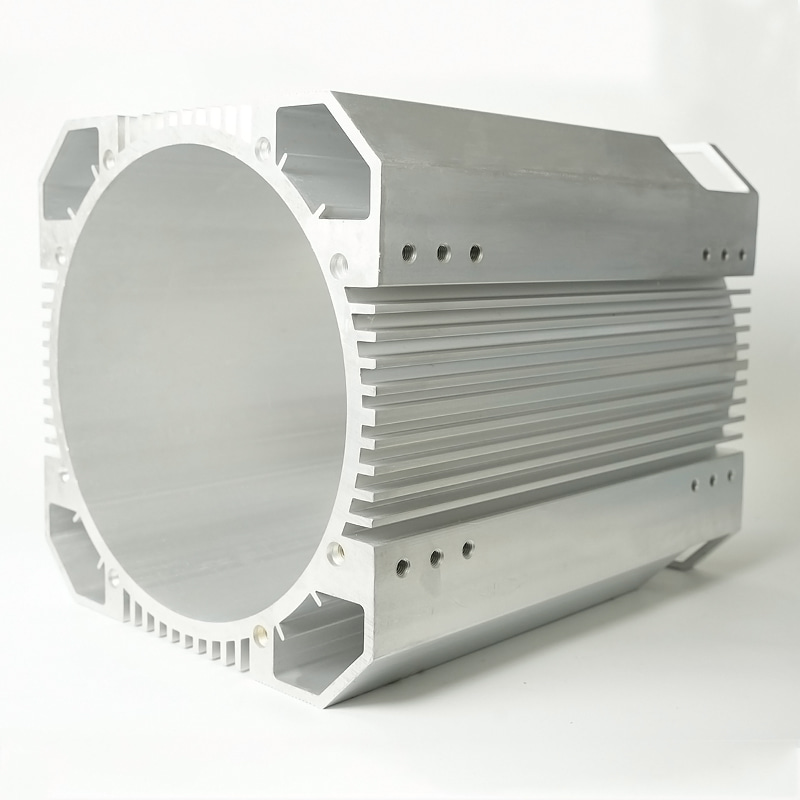

The obudowa silnika służy jako powłoka ochronna i fundament konstrukcyjny dla silników elektrycznych zasilających układy napędowe wózków widłowych. Ten krytyczny element ma bezpośredni wpływ na wydajność, trwałość i całkowity koszt posiadania. W branży dominują dwie podstawowe metody produkcji: odlewanie i wytłaczanie. Każde podejście oferuje odrębne zalety i ograniczenia, które wpływają na działanie wózków widłowych w różnych środowiskach operacyjnych, od magazynów chłodniczych po zakłady produkcyjne o dużej wytrzymałości.

Pięć kluczowych kwestii związanych z wyborem obudowy silnika wózka widłowego

Przy ocenie opcji obudów silnika do zastosowań w wózkach widłowych kilka czynników technicznych wymaga dokładnej analizy. Poniższe słowa kluczowe z długim ogonem reprezentują konkretne obawy, które menedżerowie ds. konserwacji i specyfikatorzy sprzętu często badają podczas podejmowania decyzji dotyczących zamówień. Zrozumienie tych koncepcji pomaga zainteresowanym stronom wybrać optymalny typ obudowy dla ich szczególnych wymagań operacyjnych i warunków środowiskowych.

Krytyczne czynniki wpływające na wydajność mieszkaniową

Te pięć fraz badawczych odzwierciedla rzeczywiste potrzeby informacyjne dotyczące obudowy silnika wózka widłowego:

- zalety obudowy silnika z wytłaczanego aluminium do wózków widłowych

- zarządzanie temperaturą w obudowach silników wózków widłowych

- porównanie kosztów wózka widłowego z odlewaną i wytłaczaną obudową silnika

- trwałość wytłaczanych obudów silników w środowiskach magazynowych

- redukcja masy dzięki elementom wózków widłowych z wytłaczanego aluminium

Procesy produkcyjne: obudowy silników odlewane i wytłaczane

Podstawowe różnice między obudowami silników odlewanych i wytłaczanych zaczynają się od metodologii ich produkcji, która bezpośrednio wpływa na ich właściwości strukturalne, właściwości materiałowe i możliwości użytkowe w zastosowaniach do wózków widłowych.

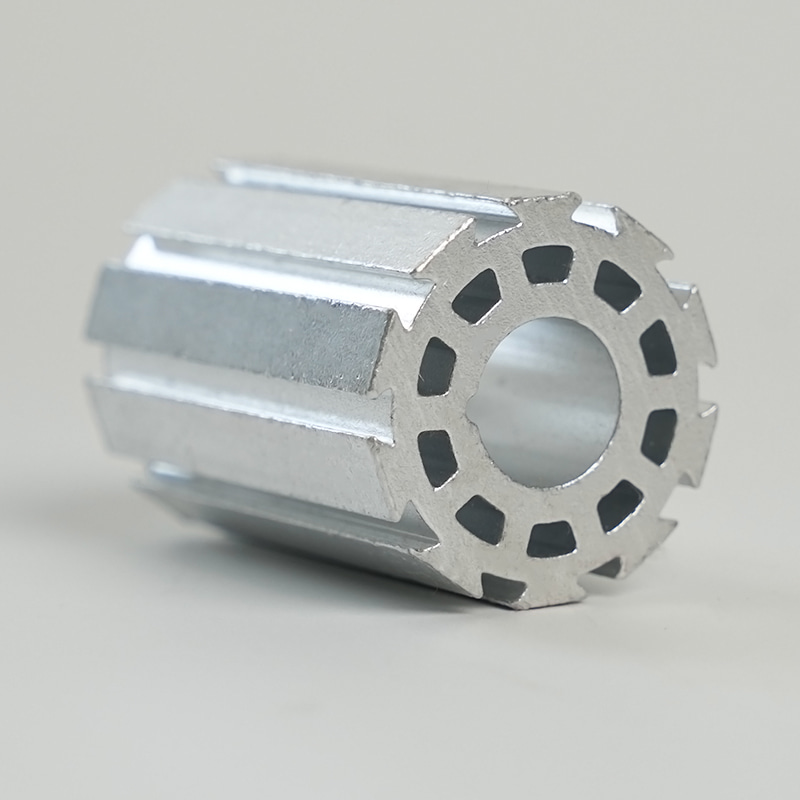

Proces odlewania obudów silników

Odlewane obudowy silników powstają poprzez wlanie stopionego aluminium do wstępnie uformowanych form, gdzie zestala się ono do pożądanego kształtu. Proces ten pozwala na uzyskanie złożonych geometrii i skomplikowanych struktur wewnętrznych, które mogą być trudne do osiągnięcia innymi metodami. Metoda odlewania zazwyczaj obejmuje kilka odrębnych etapów, które wspólnie określają jakość i właściwości użytkowe produktu końcowego.

Kluczowe etapy odlewania obudowy

- Tworzenie wzoru: Wytworzenie precyzyjnego wzoru, który definiuje zewnętrzny kształt obudowy

- Przygotowanie formy: Tworzenie piasku lub trwałej formy, która przyjmie stopiony metal

- Topienie i zalewanie: Podgrzewanie aluminium do stanu ciekłego i ostrożne wlewanie go do gniazda formy

- Zestalanie i chłodzenie: Umożliwienie stopniowego krzepnięcia metalu przy jednoczesnej kontroli szybkości chłodzenia w celu zminimalizowania naprężeń wewnętrznych

- Operacje wykończeniowe: usuwanie nadmiaru materiału, obróbka krytycznych powierzchni i nakładanie powłok ochronnych

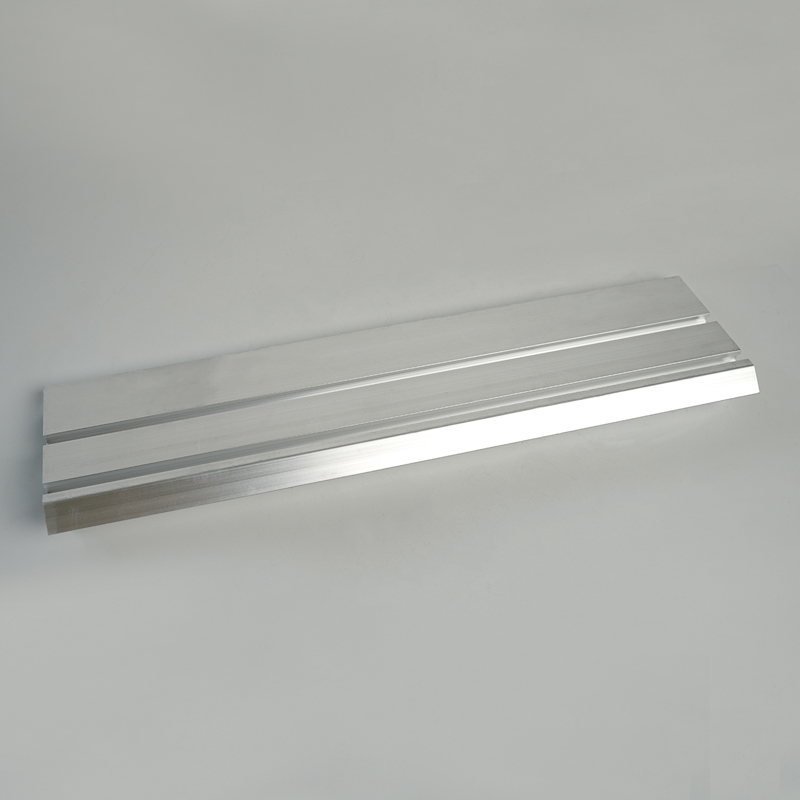

Proces wytłaczania obudów silników

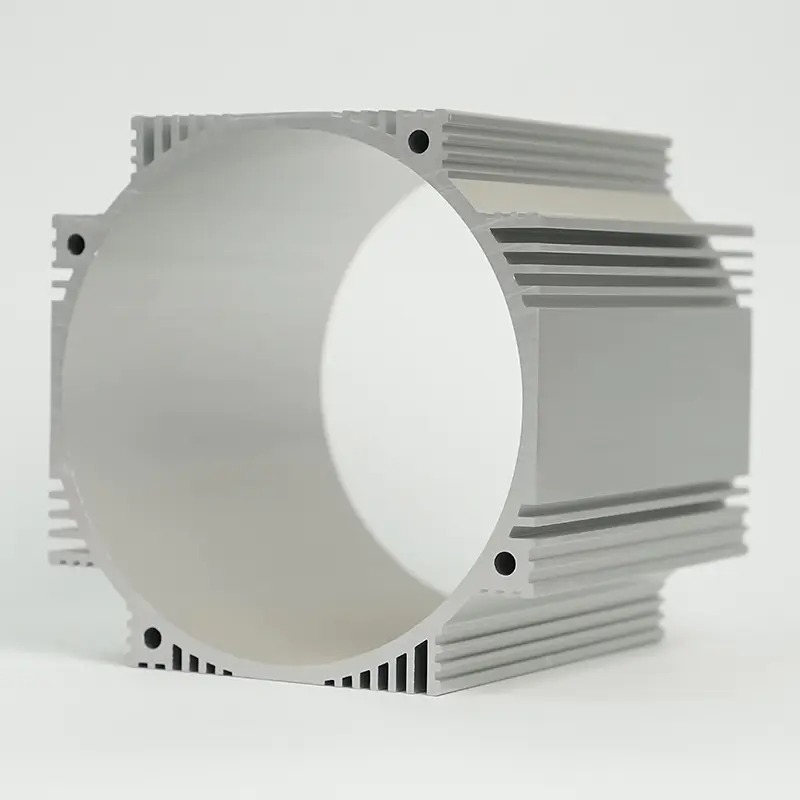

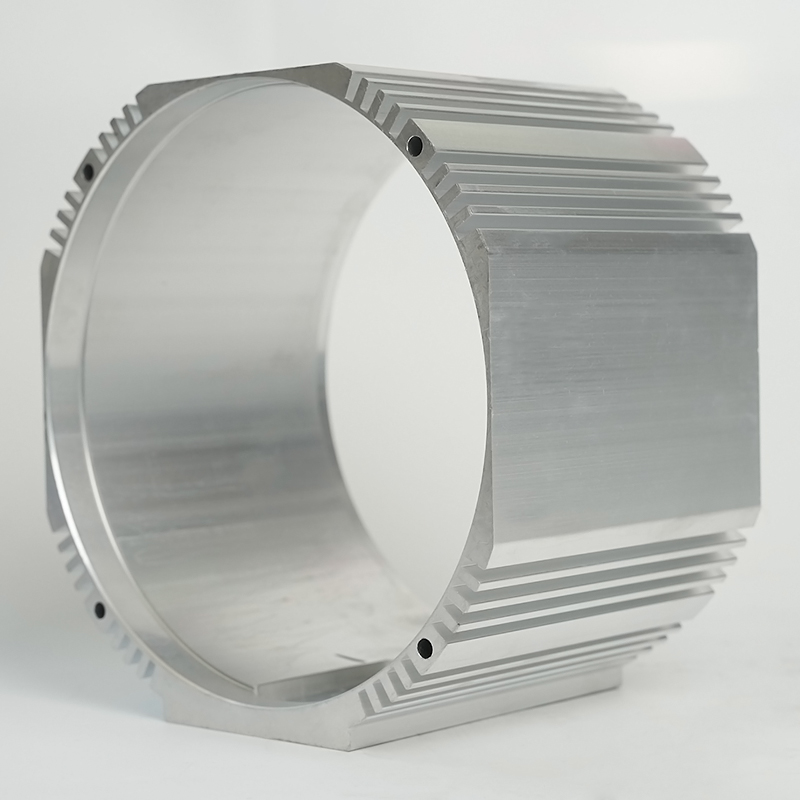

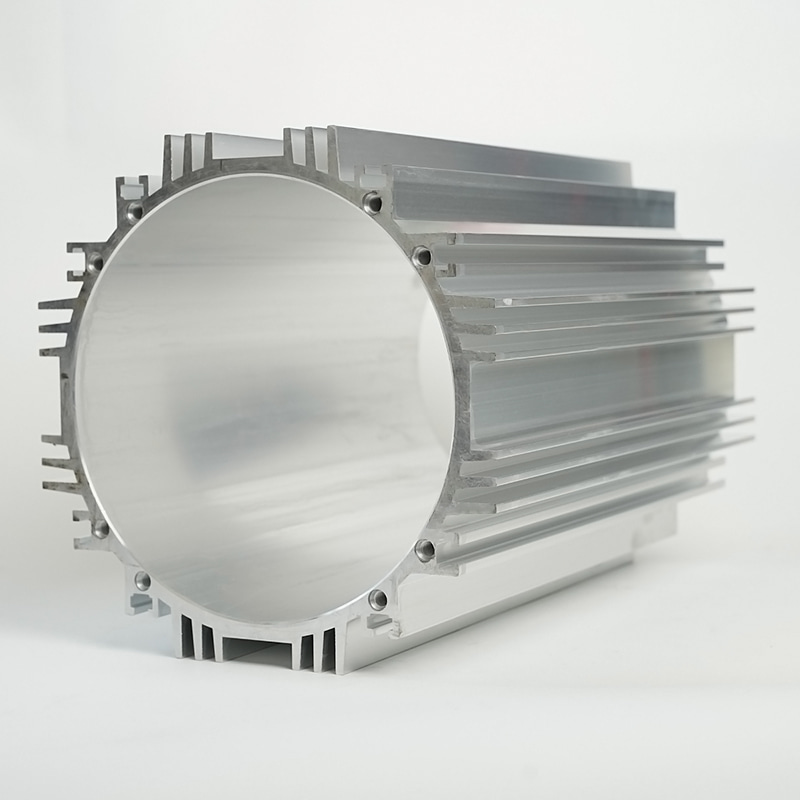

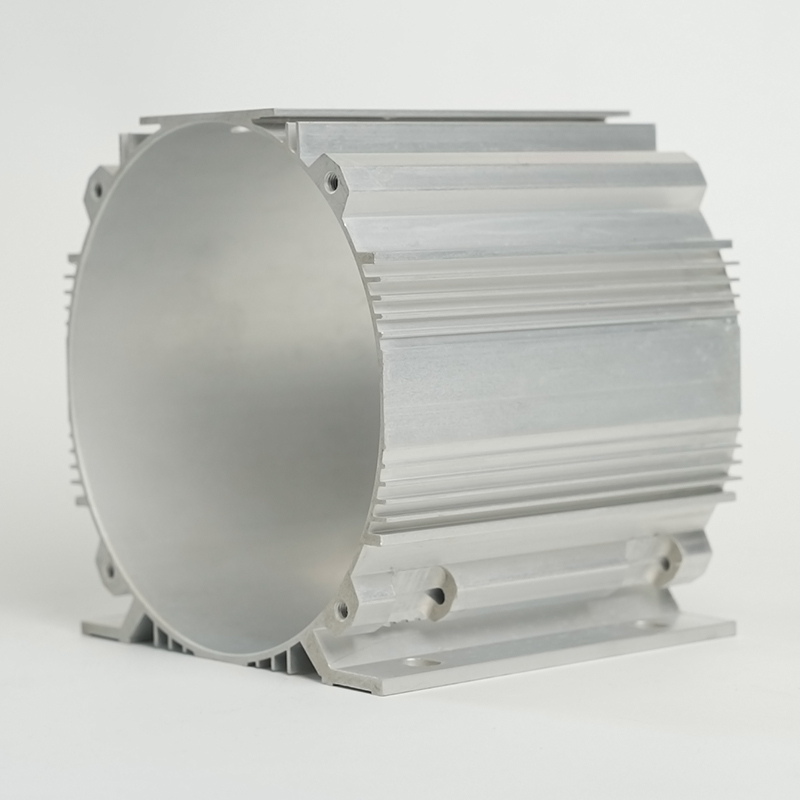

Wytłaczane obudowy silników powstają poprzez przetłaczanie podgrzanych kęsów aluminium przez kształtowaną matrycę w celu utworzenia ciągłych profili o stałych przekrojach poprzecznych. Dzięki tej metodzie produkcji obudowy charakteryzują się doskonałą strukturą ziaren i właściwościami mechanicznymi zgodnymi z kierunkiem wytłaczania. Proces ten szczególnie dobrze nadaje się do tworzenia zalety obudowy silnika z wytłaczanego aluminium do wózków widłowych , w tym doskonałe właściwości termotransferowe i stałą grubość ścianki.

Kluczowe etapy wytłaczania obudowy

- Ogrzewanie kęsów: Podnoszenie aluminiowych cylindrów do precyzyjnych temperatur, które czynią je giętkimi, ale nie stopionymi

- Wytłaczanie przez matrycę: Przetłaczanie podgrzanego kęsa przez specjalnie zaprojektowaną matrycę przy użyciu ogromnego ciśnienia hydraulicznego

- Hartowanie i chłodzenie: Szybkie chłodzenie wytłaczanego profilu w celu zachowania jego właściwości mechanicznych

- Rozciąganie i prostowanie: zastosowanie napięcia w celu wyrównania struktury ziaren i wyeliminowania zniekształceń

- Cięcie i starzenie: cięcie ciągłego profilu na długość i obróbka cieplna w celu uzyskania pożądanego stanu

Porównanie charakterystyk wydajności

Przy wyborze odlewanych lub wytłaczanych obudów silników do wózków widłowych istotne jest zrozumienie ich działania w kontekście kluczowych parametrów operacyjnych. Poniższe porównanie sprawdza, jak każdy typ obudowy radzi sobie w krytycznych obszarach mających wpływ na funkcjonalność i niezawodność wózka widłowego.

Integralność strukturalna i trwałość

Właściwości konstrukcyjne obudów silników bezpośrednio wpływają na ich zdolność do wytrzymywania naprężeń mechanicznych występujących podczas obsługi wózków widłowych. Oprawy odlewane zazwyczaj oferują właściwości izotropowe przy podobnej charakterystyce wytrzymałościowej we wszystkich kierunkach, dzięki czemu nadają się do zastosowań ze złożonymi wzorcami obciążenia. Jednak proces odlewania może wprowadzić potencjalne słabości, które wpływają na całość trwałość wytłaczanych obudów silników w środowiskach magazynowych i inne wymagające aplikacje.

Czynniki trwałości w warunkach przemysłowych

- Odporność na uderzenia: Obudowy odlewane na ogół lepiej wytrzymują bezpośrednie uderzenia ze względu na ich zazwyczaj grubsze sekcje i brak szwów

- Wytrzymałość zmęczeniowa: Wytłaczane obudowy wykazują doskonałą odporność na obciążenia cykliczne ze względu na ich ciągłą strukturę ziaren

- Tłumienie wibracji: Materiały odlewane w naturalny sposób skuteczniej pochłaniają energię wibracji, potencjalnie wydłużając żywotność komponentów

- Tolerancja na uszkodzenia: Profile wytłaczane lepiej zachowują integralność w przypadku uszkodzenia powierzchni, przy mniejszej skłonności do rozprzestrzeniania się pęknięć

Możliwości zarządzania ciepłem

Efektywne odprowadzanie ciepła ma kluczowe znaczenie dla utrzymania wydajności silnika i zapobiegania przedwczesnym awariom w wózkach widłowych. Odrębna struktura materiałowa obudów odlewanych i wytłaczanych znacząco wpływa na ich właściwości termiczne. Właściwe zarządzanie temperaturą w obudowach silników wózków widłowych zapewnia stałą pracę podczas intensywnych cykli pracy i wydłuża żywotność podzespołów elektrycznych.

Mechanizmy przenoszenia ciepła

- Przewodzące ciepło: Wytłaczane aluminium zazwyczaj wykazuje o około 15-20% lepszą przewodność cieplną ze względu na gęstszą strukturę ziaren

- Optymalizacja powierzchni: wytłaczane profile pozwalają na zintegrowane żebra chłodzące, które zwiększają efektywną powierzchnię do odprowadzania ciepła

- Wydajność interfejsu: Gładsze powierzchnie wewnętrzne wytłaczanych obudów poprawiają kontakt z elementami silnika, poprawiając wymianę ciepła

- Jednolitość temperatury: Wytłaczane obudowy utrzymują bardziej spójny rozkład temperatury, zmniejszając koncentrację naprężeń termicznych

Względy ekonomiczne przy wyborze mieszkania

Konsekwencje finansowe wyboru pomiędzy obudową silnika odlewaną a wytłaczaną wykraczają daleko poza początkową cenę zakupu. Kompleksowe porównanie kosztów wózka widłowego z odlewaną i wytłaczaną obudową silnika musi uwzględniać koszty produkcji, efektywność operacyjną, wymagania konserwacyjne i całkowite koszty cyklu życia, aby zapewnić znaczące wskazówki przy podejmowaniu decyzji dotyczących zamówień.

Początkowe koszty nabycia

Początkowa inwestycja wymagana dla każdego typu obudowy różni się znacznie w zależności od wielkości produkcji, specyfikacji materiałów i złożoności projektu. Te różnice w kosztach wynikają z zasadniczo różnych podejść do produkcji i wymagań dotyczących narzędzi, które wpływają na strukturę cen jednostkowych.

| Czynnik kosztowy | Obudowa odlewana | Wytłaczana obudowa |

|---|---|---|

| Inwestycja w narzędzia | Wysokie koszty początkowego oprzyrządowania, zwłaszcza w przypadku skomplikowanych geometrii | Umiarkowane koszty matryc i prostsze zmiany w iteracjach projektu |

| Produkcja niskonakładowa | Wyższy koszt jednostkowy ze względu na wydatki na wzory i formy | Bardziej opłacalne w przypadku produkcji prototypów i małych partii |

| Produkcja wielkoseryjna | Niższy koszt jednostkowy przy bardzo dużych ilościach | Spójne ceny jednostkowe przy różnych wielkościach produkcji |

| Wykorzystanie materiału | Znaczące straty materiału w systemach wlewowych i pionowych | Wysoka wydajność materiałowa przy minimalnym wytwarzaniu złomu |

Ekonomia operacyjna i ekonomia cyklu życia

Oprócz początkowego zamówienia, wpływ ekonomiczny wyboru mieszkania objawia się wydajnością operacyjną, częstotliwością konserwacji i żywotnością. Czynniki te często przewyższają początkowe różnice w kosztach, jeśli ocenia się je w typowym okresie eksploatacji przemysłowych wózków widłowych, który w wymagających zastosowaniach często przekracza dziesięć lat.

Długoterminowe względy finansowe

- Zużycie energii: redukcja masy dzięki elementom wózków widłowych z wytłaczanego aluminium przekłada się bezpośrednio na mniejsze zapotrzebowanie na moc, szczególnie w elektrycznych wózkach widłowych

- Częstotliwość konserwacji: Oprawy wytłaczane zazwyczaj wymagają rzadszej konserwacji ze względu na doskonałą odporność na korozję i spójność strukturalną

- Częstotliwość wymiany: Obudowy odlewane mogą wymagać częstszej wymiany w środowiskach korozyjnych, chyba że są specjalnie powlekane

- Koszty przestojów: Możliwość szybkiej wymiany systemów obudów wytłaczanych może znacznie zmniejszyć zakłócenia operacyjne

Zalecenia specyficzne dla aplikacji

Wybór optymalnej technologii obudowy silnika wymaga dopasowania charakterystyki obudowy do konkretnych wymagań operacyjnych, warunków środowiskowych i oczekiwań wydajnościowych. Ani odlewanie, ani wytłaczanie nie stanowią uniwersalnego, lepszego rozwiązania; zamiast tego każdy z nich wyróżnia się w określonych zastosowaniach w ekosystemie wózków widłowych.

Środowiska sprzyjające obudowom odlewanym

Odlewane obudowy silników wykazują szczególne zalety w zastosowaniach, w których złożona geometria, odporność na uderzenia i tłumienie drgań przeważają nad ciężarem, sprawnością cieplną i odpornością na korozję. Środowiska te zazwyczaj charakteryzują się nieregularnymi naprężeniami mechanicznymi i ograniczoną ekspozycją na elementy korozyjne.

Idealne zastosowania rozwiązań odlewanych

- Operacje na zewnątrz: Tam, gdzie częstym problemem jest narażenie na warunki atmosferyczne i przypadkowe uderzenia

- Zastosowania o dużej wytrzymałości: obejmujące nieregularne obciążenia i znaczne obciążenia udarowe

- Konfiguracje niestandardowe: wymagające złożonych struktur wewnętrznych lub zintegrowanych funkcji montażowych

- Opłacalna produkcja wielkoseryjna: gdy wielkość produkcji uzasadnia znaczne inwestycje w oprzyrządowanie

Środowiska sprzyjające obudowom wytłaczanym

Wytłaczane obudowy silników zapewniają doskonałą wydajność w zastosowaniach, w których priorytetem jest zarządzanie temperaturą, niska masa, odporność na korozję i spójne właściwości mechaniczne. Wrodzone zalety obudowy silnika z wytłaczanego aluminium do wózków widłowych stają się szczególnie cenne w kontrolowanych środowiskach, gdzie wydajność operacyjna i przewidywalność wydajności są najważniejsze.

Idealne zastosowania rozwiązań wytłaczanych

- Elektryczne wózki widłowe: gdzie redukcja masy dzięki elementom wózków widłowych z wytłaczanego aluminium bezpośrednio wydłuża żywotność baterii i udźwig

- Środowiska wrażliwe na temperaturę: w tym magazyny chłodnicze i zakłady przetwórstwa spożywczego

- Środowiska korozyjne: takie jak zakłady chemiczne, terminale morskie i zakłady przetwórstwa spożywczego, gdzie trwałość wytłaczanych obudów silników w środowiskach magazynowych przy dużej wilgotności jest korzystne

- Zastosowania wysokocyklowe: wymagające stałej wydajności cieplnej i niezawodności w ciągłej pracy

Przyszłe trendy w technologii obudów silników wózków widłowych

Ewolucja obudowa silnika projektowanie i produkcja stale się rozwijają, a technologie odlewania i wytłaczania korzystają z innowacji w dziedzinie inżynierii materiałowej, technik produkcji i metodologii projektowania. Zrozumienie tych pojawiających się trendów pomaga projektantom sprzętu przewidywać przyszłe zmiany, które mogą mieć wpływ na ich decyzje dotyczące wyboru mieszkań.

Zaawansowane techniki produkcyjne

Obie tradycyjne metody produkcji przechodzą znaczące przemiany technologiczne, które zwiększają ich możliwości i profile ekonomiczne. Udoskonalenia te eliminują historyczne ograniczenia, jednocześnie poszerzając zakres wydajności obudów silników wózków widłowych w coraz bardziej wymagających zastosowaniach.

Pojawiające się innowacje produkcyjne

- Produkcja hybrydowa: połączenie odlewania w celu uzyskania złożonych cech z wytłaczaniem w celu uzyskania optymalnych parametrów termicznych i strukturalnych

- Zaawansowane stopy: nowe formuły aluminium zapewniające lepszy stosunek wytrzymałości do masy i odporność na korozję

- Precyzyjne wytłaczanie: Węższe tolerancje, które zmniejszają wymagania dotyczące obróbki i poprawiają integrację komponentów

- Projekt oparty na symulacji: zaawansowane modelowanie optymalizujące geometrię obudowy pod kątem określonych wymagań operacyjnych

Rozważania dotyczące zrównoważonego rozwoju

Czynniki środowiskowe w coraz większym stopniu wpływają na wybór obudów silnikowych, ponieważ firmy wdrażają kompleksowe inicjatywy w zakresie zrównoważonego rozwoju. Zarówno procesy odlewania, jak i wytłaczania ewoluowały, aby rozwiązać problemy środowiskowe, zapewniając jednocześnie charakterystykę wydajności niezbędną w nowoczesnych zastosowaniach wózków widłowych.

Czynniki wpływu na środowisko

- Recykling materiałów: Nieodłączna zdolność aluminium do recyklingu jest korzystna dla obu procesów, chociaż wytłaczanie zazwyczaj generuje mniej odpadów

- Zużycie energii: Wytłaczanie generalnie wymaga mniej energii na wyprodukowaną jednostkę, szczególnie w przypadku produkcji średniej wielkości

- Kontrola emisji: W obu procesach wdrożono zaawansowane systemy minimalizujące wpływ na środowisko

- Ocena cyklu życia: kompleksowa ocena wpływu na środowisko, od surowców po recykling po wycofaniu z eksploatacji